Una fabbrica intelligente, un impressionante numero di varianti prodotte, una cura maniacale di ogni dettaglio e componente (spesso lavorato in house) e un miglioramento continuo del processo e del prodotto. Sono queste solo alcune delle caratteristiche che fanno dello stabilimento di Torino di FPT una vera e propria eccellenza nella progettazione e produzione di sistemi di propulsione e soluzioni per applicazioni on e off-road, marine e power generation

Se per le antiche credenze romane il destino di una persona era già scritto nel suo nome, da qui la locuzione latina Nomen Omen divenuta poi di uso comune, possiamo certamente affermare che una ancor più forte connessione fra nome e significato la ritroviamo negli acronimi. Ne è un esempio FPT, la società di Iveco Group N.V. dedicata alla progettazione, produzione e vendita di sistemi di propulsione e soluzioni per applicazioni on-road e off-road, marine e di power generation. Un acronimo in cui la F potrebbe indicare sia la F di Flexibility sia la F di Future.

Come facciamo a dirlo? Perché abbiamo avuto l'onore di poter visitare lo stabilimento di Torino, che non è solo l'headquarter dell'azienda, ma è anche il cuore pulsante (e storico) della sua produzione di motori off-highway. A, introdurci nel mondo dei motori firmati FPT due preziosi ciceroni: Daniele Pozzo, Head Marketing & Product Portfolio FPT e Michele Lopez, off-road Portfolio & Product Management FPT.

Come ci spiega Daniele Pozzo: "FPT è il terzo costruttore mondiale di motori industriali in termini di volumi, con un fatturato, lo scorso anno, di circa 3,5 miliardi di euro. L'azienda vanta una storia secolare nella produzione di propulsioni industriali, eredità della tradizione Fiat, e celebra quest'anno i 20 anni del brand FPT. In questo secolo di storia - prosegue Pozzo - siamo stati pionieri nell'adottare per la prima volta tecnologie che hanno consentito ai nostri clienti di fare dei salti avanti importantissimi: basti pensare al turbocharger per le applicazioni heavy duty, al common rail, alle prime soluzioni di ibridizzazione, ai sistemi di after treatment evoluto. FPT ha sempre cercato di sfruttare i centri di Ricerca e

Sviluppo del Gruppo per studiare tecnologie innovative da mettere a servizio dei clienti. E recentemente lo sta continuando a fare, non solo per la parte dei propulsori termici ma anche per la parte di elettrificazione. Non a caso, sette anni fa è nata la divisione e-Powertrain dedicata al disegno, allo sviluppo e alla produzione di soluzioni propulsive elettrificate e sistemi di storage sia per i clienti on-road che off-road."

Quello che forse più sorprende se si pensa che FPT appartiene ad Iveco Group è che l'azienda produce il 60% dei propri motori per clienti terzi, vale a dire che Iveco Group è ovviamente un cliente interno importantissimo, tanto che il mondo trucks and bus è servito interamente, ma pesa meno della metà del business totale di FPT.

Vale la pena esaminare i numeri chiave:

- Clienti Esterni: circa il 60% del business powertrain è dedicato a clienti terzi (con un centinaio di OEM key account serviti direttamente, più una rete di circa 70 dealers che servono clienti di taglia più piccola ma non per questo meno importanti), a riprova della sua forte posizione sul mercato globale.

- Presenza Geografica: Il 60% del business è concentrato in Europa, con il resto distribuito tra Americhe e Asia Pacific.

- Produzione 2024: 360.000 motori a cui si sommano circa 250.000 assali e trasmissioni, queste ultime prodotte esclusivamente a Torino.

Più di 8.000 persone in 10 stabilimenti e 10 Centri di Ricerca & Sviluppo in tutto il mondo, una rete globale di vendita e un Customer Service attivo in circa 100 Paesi per supportare tutti i clienti del Brand. Sono questi solo una parte dei numeri più esemplificativi che caratterizzano FPT. D'altronde la Casa di Torino vanta una gamma di prodotti estremamente ampia che include sei famiglie di motori con una potenza da 30 a oltre 900 cavalli, trasmissioni con coppia fino a 500 Nm, assali anteriori e posteriori da 2,45 a 32 tonnellate, senza dimenticare la più completa gamma oggi presente sul mercato di motori a gas naturale per applicazioni industriali, con una potenza variabile da 50 a 520 cavalli e senza dimenticare, altresì, la divisione ePowertrain dedicata ai sistemi di propulsione elettrici, trasmissioni elettriche, pacchi batteria e sistemi di gestione delle batterie.

Smart Factory e flessibilità totale: oltre 4.000 varianti gestite industrialmente e 25 anni di miglioramento continuo

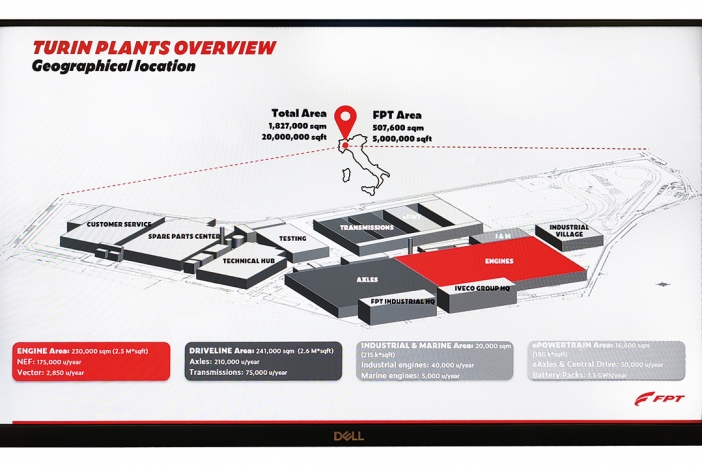

L'headquarter di Torino copre un'area estesa l'equivalente di 250 campi da calcio, di cui il corrispettivo di 70 campi da calcio per la sola parte dedicata alla produzione del NEF. Come ci spiega Michele Lopez: "si tratta di uno degli stabilimenti motoristici più grandi d'Europa. È stato costruito nel 1965 e nel 1967 è stata avviata la produzione del primo motore, l'S8000, ancora oggi prodotto in India e Brasile per equipaggiare le terne. Dagli anni 2000, poi, si sono iniziati a produrre i modelli NEF, acronimo di New Engine Family frutto della allora Joint Venture fra FPT e Cummins, JV di cui FPT ha preso il controllo, tanto che il nome del progetto si è addirittura trasformato nel nome del prodotto. Inizialmente - prosegue Lopez - erano due le gamme: NEF40 e NEF60, teste con due valvole per cilindro, che in parte abbiamo ancora in tiratura limitata, poi evolute negli odierni NEF45/67. È un motore che ha visto innumerevoli trasformazioni ma che rimane molto apprezzato sia per le performance sia per i consumi, ma soprattutto per la grandissima affidabilità dimostrata sul campo. Nato per l'off-road - precisa sempre Lopez - il NEF è il nostro punto di forza, tanto che abbiamo superato i 2 milioni di motori prodotti, dal momento che viene utilizzato in tantissime applicazioni da off-road a on-road, passando per il marino e la Power Generation e questo in tutto il mondo e con diversi livelli di emissioni, da Tier 0 a Stage V. Ma soprattutto - sottolinea - è un motore che gestiamo in una quantità impressionante di varianti: soltanto in questo stabilimento ne gestiamo più di 4.000. Abbiamo più di 4.000 varianti che partono da un numero di blocchi e di teste in realtà assai limitato, quindi quasi scherzando, ma non troppo, si potrebbe dire che la F di FPT sta ad indicare la Flexibility, ossia la nostra grande flessibilità, dal momento che qualsiasi esigenza il cliente abbia in termini di perfezionamento di kit piuttosto che di layout siamo in grado di supportarlo.

Abbiamo una forte filosofia di design to machine, tale per cui piuttosto che portare il veicolista a dover drasticamente cambiare il design della macchina per progettare attorno al motore noi riusciamo a venire incontro alle sue esigenze, adattando il motore allo spazio disponibile e facendo di questa customizzazione, sempre gestita a livello industriale ovviamente, il nostro tratto distintivo".

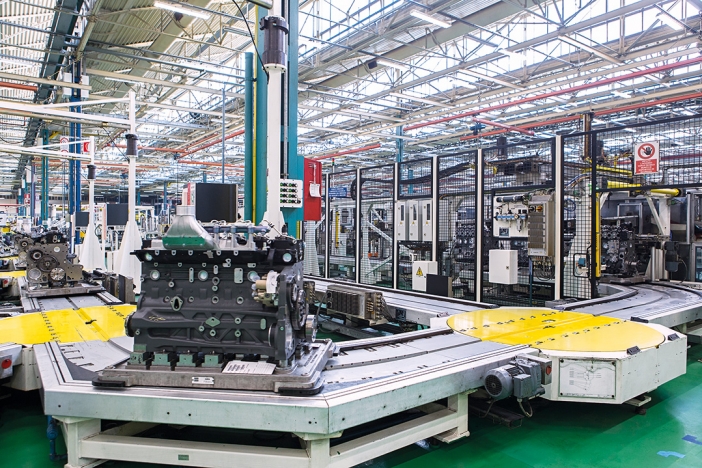

Questa flessibilità, dunque, unita al riuscire a gestire un numero così ampio di varianti, sono il frutto anche di un'attenzione maniacale in merito alla qualità dei componenti che vengono assemblati. Anzi proprio per mantenere il controllo della qualità meccanica dei componenti base, questi vengono lavorati direttamente in house partendo da grezzi di fonderia. Altra diretta conseguenza della capacità di gestione di questo enorme numero di varianti è senz'altro l'automatizzazione. Il personale di stabilimento, che può operare su tre turni 230 giorni all'anno, è deputato più che altro al carico e scarico del materiale occorrente la linea e a fare i cosiddetti quality check, visto che la maggior parte delle operazioni è automatizzata (nella sola parte di assemblaggio, giusto per fare un esempio operano più di 30 macchine).

Come ci spiega ancora Lopez: "la movimentazione viene fatta tramite AGV, secondo il principio che è la macchina che va dall'operatore e non l'operatore che va alla macchina. Ma soprattutto, siamo così flessibili che il motore non viene prodotto ovviamente in batches ma in sequenza mista: su ogni basamento viene apposto un codice attraverso il quale la nostra fabbrica intelligente identifica il motore e i componenti specifici necessari alla sua produzione. Ne deriva quindi che, lungo la linea, possono passare uno dopo l'altro anche cinque motori diversi per cinque clienti diversi che operano in cinque applicazioni diverse. Il NEF - conclude Lopez - è un motore che vanta 25 anni di storia e nonostante questo noi continuiamo comunque a migliorare il prodotto e il processo: è proprio nella filosofia stessa del prodotto e di come lo produciamo cercare l'eccellenza, il miglioramento continuo, anche a livello di formazione dei colleghi, efficiente ogni passaggio per arrivare a un continuo perfezionamento".

Area di prototipia e test Center fra i più grandi in Italia

Il test center di Torino è uno dei più grandi in Italia, è composto da oltre 70 banchi prova, inizialmente dedicati in maniera esclusiva al motore a combustione interna e, ora, al servizio anche del mondo dell'elettrificazione, oltre che alcuni banchi prova che vengono dedicati in maniera esclusiva all'attività omologativa durante l'intero corso dell'anno. Come ci spiega sempre Lopez: "quando si parla di testare un motore si parla di un oggetto che in media è fatto da 500 oggetti fisici, quindi per essere sicuri che quando arriva sul mercato sia al massimo dell'affidabilità bisogna testare tanto l'oggetto nel suo complesso quanto i singoli componenti. Quindi con lo scopo di velocizzare le procedure di testing, lunghe e costose, utilizziamo tanto il digitale. Sfruttando l'hardware in the loop si interfaccia la parte hardware con la parte di loop digitale. Ne è un esempio l'iniettore a controllo elettronico testato tramite computer specifici ancor prima di entrare nel motore. Le celle (gestibili anche da remoto, plus di non poca importanza se si pensa a periodi passati come il 2020 in piena pandemia ndr) - evidenzia Lopez -sono sicuramente la parte più interessante. Ci sono celle che testano gasolio e varianti di gasolio, così come il gas, anch'esso suscettibile di variazione nella composizione chimica. Ma soprattutto sono le celle climatiche, barometriche, anecoiche e semianecoiche ad esser le più interessanti. Vale a dire che siamo in grado non solo di riprodurre condizioni climatiche sfidanti che possono andare dai -30°C ai +45°C ma possiamo simulare anche la rarefazione dell'aria, proprio per testare il motore nelle reali condizioni di utilizzo: pensiamo a motori venduti in India per mezzi che lavorano a 4.000 mt di altitudine. Allo stesso modo - sottolinea - testiamo anche il livello di emissioni acustiche dei nostri motori: facciamo la caratterizzazione acustica e dell'impatto che possono avere all'interno delle cabine. Ma testiamo anche, attraverso una tilting bench, quindi una tavola inclinabile di 45°, che non ci siano problemi, ad esempio di lubrificazione, qualora il motore magari montato su un escavatore o una terna si trovi a lavorare in tali condizioni di pendenza".

Trasformare il virtuale in reale: l'area della prototipia

L'area dove avviene la magia, dove un oggetto passa dall'essere un concetto su slides a una prima messa a disegno 3D, dove vengono presi i componenti (o realizzati in casa) e assemblati. La filosofia che sta alla base dell'innovazione di FPT è guidata dall'industrializzazione: ancor prima di arrivare alla fase di progetto c'è una fase ancor più importante ed è quella che prevede una domanda semplice ma fondamentale, ossia: come può un certo prodotto aiutare il mercato ad essere più performante, più efficiente, più sostenibile? Solo dopo aver speso, in senso costruttivo ovviamente, parecchio tempo a trovare una possibile risposta si passa alla fase di prototipazione, tanto che si potrebbe quasi dire che il 100% dei prototipi sfocia poi in un prodotto immesso sul mercato.

La strategia multi-energia per il futuro

Entrare nell'headquarter FPT, poter visitare, vedere e toccare con mano come avviene la produzione dei motori NEF, l'altissima automazione, la cura è l'attenzione a ogni dettaglio tale da poter gestire un numero impressionante di varianti partendo da un unico basamento motore, ma anche l'impressionante area testing con i suoi innumerevoli banchi prova e l'area prototipi è qualcosa che proietta in un mondo altamente industrializzato che affonda le sue radici nella Fiat industriale (per gli appassionati di architettura industriale impossibile non lodare i volumi dello stabilimento di metà anni '60: alto, luminoso, imponente) e che proietta al tempo stesso nel futuro. Un futuro altamente specializzato che si avvale di diverse tecnologie per supportare i vari mercati negli anni a venire. Sì perché se la F di FPT può senz'altro evocare la F di Flexibility, può altrettanto richiamare la F di Future. La strategia multi energia di continuare a investire nei motori termici (che rappresentano ad oggi oltre il 95% del business), di continuare a investire e innovare nel Gas naturale, di cui il brand è pioniere e leader, di continuare a studiare soluzioni a zero emissioni sul fronte elettrificazione, senza ovviamente dimenticare l'idrogeno come soluzione off-road (è in fase avanzata di test del xCursor a idrogeno) confermano la volontà del brand di non tralasciare nessuna tecnologia, così da essere pronto, ora come in futuro, a supportare i propri clienti fornendo sempre la miglior tecnologia possibile per la specifica esigenza applicativa.

FPT: un portafoglio completo tra termico ed elettrico

La gamma FPT si estende su cilindrate comprese tra 2 e 20 litri, segmentata in tre principali blocchi di potenza:

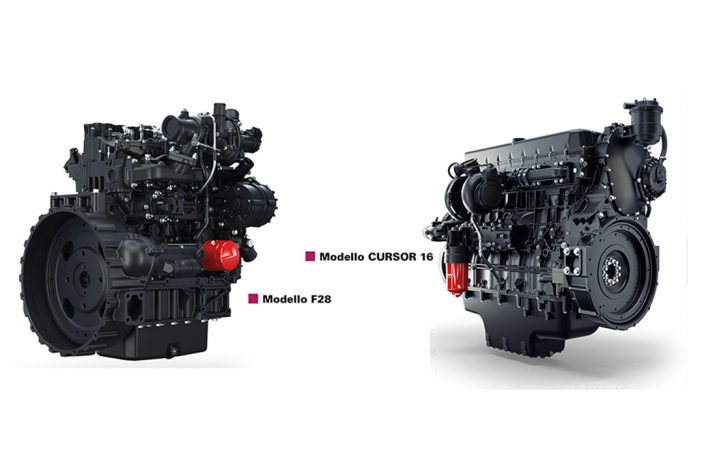

- Motori light, motori da 2 a 4 litri, prodotti nello stabilimento di Foggia e che permettono di coprire l'applicazione dei veicoli commerciali leggeri, come il Daily, ma anche small tractor e piccole macchine movimento terra. Quindi fino a circa 100 kw sulla parte off-road e 150 kw sulla parte on-road (Motori F1, prodotto oltre che a Foggia anche in Brasile e Cina, F28, F34/36).

- Motori medium, vero core business di FPT, che va da 4 a circa 8 litri, è il caso del NEF motore prodotto a Torino e in due stabilimenti in Sud America (Brasile e Argentina) e S8000 prodotto in Brasile e India.

- Motori heavy, sopra gli 8 litri di cilindrata, in particolare la famiglia Cursor che si sviluppa in cilindrate di 9, 11, 13, 16 litri, di cui la maggior parte dei volumi sono prodotti in Francia nello stabilimento di Bourbon-Lancy, oltre che in Argentina e Cina e il V20, 20 litri di cilindrata, prodotto in bassi volumi per applicazioni di nicchia nel mondo off-highway.

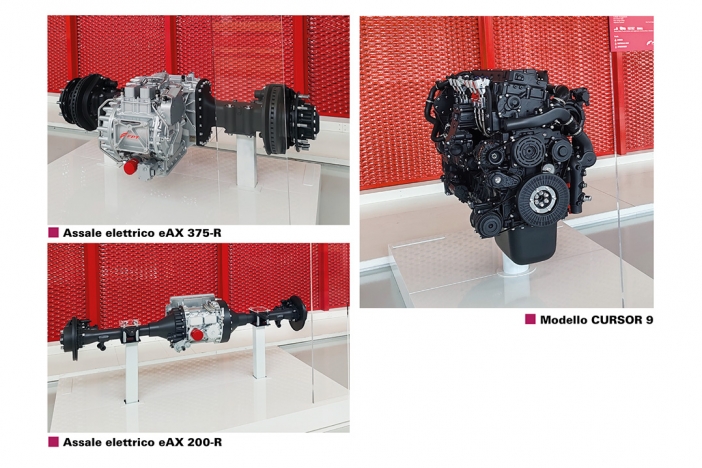

Per quanto riguarda il mondo off-road, l'intera gamma viene declinata su cinque pilastri di prodotto: F28, F5C, NEF, Cursor e appunto V20. Non possiamo poi dimenticare la parte e-power, sulla quale si sono aperte anche importanti sinergie in segmenti adiacenti e solo in apparenza lontani, come ad esempio quella con Maserati per la produzione di un e-axle per il mondo performance car. Appena lanciato per l'S-way Artic invece l'assale pesante, sviluppato per i veicoli 4x2 e 6x2 sia per il mercato europeo sia per il mercato nordamericano e che ha accumulato ad oggi qualche decina di milioni di km, essendo già in mano ai clienti viste le più di 1000 unità consegnate. Infine, una menzione la merita anche la central drive per il Daily, una soluzione relativamente semplice plug and play scelta appositamente per impattare il meno possibile sul veicolo e sulle sue innumerevoli configurazioni del telaio e dell'asse posteriore. Ma accanto alle soluzioni propulsive c'è anche il mondo delle batterie ad alta densità come la e-BS37 ideale per veicoli commerciali leggeri (es. Daily) e minibus vista la modularità da 1 a 4 pacchi batteria e la e-BS69 destinata al mondo dei bus e dei coach, vista sempre la modularità, da 5 fino a 9 pacchi batteria e l'altezza ridotta per sfruttare sia lo spazio sul tetto che il tradizionale vano motore. Quando si parla di e-Power è bene sottolineare che FPT si occupa dell'assemblaggio di moduli e pacchi e, aspetto cruciale, scrive in autonomia le righe di codice (algoritmi e logiche) del Battery Management System (BMS). Questo assicura il pieno controllo sul "cervello" del sistema, pur affidandosi a fornitori esterni per la chimica (celle e moduli).

In foto, in ordine di apparizione:

Daniele Pozzo, Head Marketing & Product Portfolio FPT

Michele Lopez, off-road Portfolio & Product Management FPT

.jpg)