Rispetto al microtunnel, se la geologia lo consente, il DP permette di ridurre drasticamente il diametro di scavo e, conseguentemente tutte le fasi di realizzazione con un importante risparmio dei tempi di realizzazione e di conseguenza del disturbo sul territorio. Descrizione della metodologia tradizionale, per posa di condotte di diametri grandi, ed evoluzione per i diametri medio piccoli, senza la necessità di accedere al fronte di scavo

La metodologia del Direct Pipe (DP) fa parte delle Tecnologie Trenchless che, dall'inizio degli anni '80 vengono utilizzate dalle compagnie che costruiscono e gestiscono linee per il trasporto di fluidi, allo scopo di limitare e/o annullare il temporaneo impatto sul territorio in fase realizzativa. Grazie a queste tecnologie infatti si riesce a transitare in zone "sensibili" senza alcun disturbo per l'ambiente.

Questa metodologia è di relativamente recente introduzione sul mercato e consente la posa in opera nel sottosuolo della tubazione di linea/produzione di grande diametro (generalmente in acciaio), tramite l'utilizzo di una speciale unità di spinta denominata "Pipe Thruster (PT)" in contemporanea allo scavo eseguito da una TBM a piena sezione con smarino idraulico.

I tecnici Snam sono venuti a conoscenza di questa metodologia nel corso del 2010 e, intuendone l'utilità, ne hanno subito proposto l'impiego. Dal 2010 sono stati realizzati oltre 20 Direct Pipe, per circa 11 km di lunghezza con condotte da DN 1200 (48") e DN 1400 (56"). Tra fine 2022 e inizio 2023, sono stati realizzati ulteriori due DP per condotta DN 650 (26") per un totale di m 800 circa di lunghezza.

Il maggiore vantaggio legato all'uso di questa metodologia, se la geologia lo consente, rispetto a quella del microtunnel, è che permette di ridurre drasticamente il diametro di scavo e, conseguentemente tutte le fasi di realizzazione (potenza inferiore, non necessità di casing in c.a., terre di risulta estremamente ridotte, ecc.) con un importante risparmio dei tempi di realizzazione e di conseguenza del disturbo sul territorio.

Fino a due anni fa l'impiego di questa metodologia era condizionato dalla necessità di accedere al fronte di scavo in fase di realizzazione, si poteva utilizzare pertanto esclusivamente per la posa di condotte di grande diametro. Negli ultimi tempi però, anche su sollecitazione dei realizzatori, è stata studiata e realizzata una nuova attrezzatura che consente di posare tubi di diametro fra i DN 600 e DN 700 (24"-28").

Di seguito si descrive la metodologia tradizionale, per posa di condotte di grande diametro e l'accesso al fronte di scavo. Si accenna anche all'evoluzione in corso che consente la posa di condotte di diametri medio piccoli, senza la necessità di accedere al fronte di scavo.

Il DP può essere considerato un sistema di posa che sfrutta le caratteristiche positive delle tecnologie microtunnel (MT) e Trivellazione Orizzontale Controllata (TOC).

Con questo metodo infatti la tubazione viene posata in un'unica fase, senza l'impiego di tubazioni camicia aggiuntive e senza richiedere grossi volumi di fango per il sostegno provvisorio dello scavo in fase di avanzamento né il successivo trattamento per lo smaltimento.

L'attrezzatura impiegata per la fase di scavo/perforazione è molto simile a quella usata nella metodologia del microtunnel a cui spesso si farà riferimento.

Campi di applicazione

La maggior parte delle applicazioni sino ad ora eseguite con questa metodologia sono relative alla posa di condotte per il trasporto di idrocarburi in attraversamenti di corsi e specchi d'acqua. Attualmente, a prescindere dalle caratteristiche geologiche dei terreni da attraversare, dalle limitazioni connesse con il diametro di realizzazione sopra indicate e dalle caratteristiche meccaniche delle condotte da posare, la metodologia può essere impiegata per la posa di condotte in molteplici campi, quali:

- realizzazione di condotte per trasporto di fluidi in genere (acquedotti, oleodotti, gasdotti, fognature, ecc.); per tubazioni di piccolo diametro la tubazione posata può essere utilizzata come casing dentro cui varare la o le condotte di linea;

- realizzazione di cunicoli di servizio (per posa di cavi, tubazioni, ecc.);

- realizzazione di pose longitudinali in stretto parallelismo con servizi esistenti;

- attraversamento in subalveo di corsi e specchi d'acqua (fiumi, torrenti, canali, laghi, paludi, lagune, ecc,);

- attraversamento di ostacoli naturali come i salti morfologici (dossi rocciosi, colline, pendii in frana, forre, ecc.);

- attraversamento di ostacoli artificiali (autostrade e strade, ferrovie, fabbricati, dighe, aeroporti, aree urbane, piazzali, ecc.);

- realizzazione di approdi costieri;

- sottopasso di aree di particolare pregio ambientale e/o archeologico;

- sostituisce il microtunnel in acciaio per lunghezze importanti, ove questo non sia realizzabile con la tecnica tradizionale.

Il metodo

La tecnica del Direct Pipe (DP) si colloca all'interno della grande famiglia delle tecniche "no-dig" ovvero delle tecniche che consentono la posa di tubazioni senza scavi a cielo aperto. Il DP consente l'installazione diretta di tubazioni in acciaio mediante l'inserimento nel terreno della condotta prefabbricata, grazie ad una speciale unità di avanzamento, in contemporanea allo scavo eseguito dallo scudo fresante a smarino idraulico.

Il DP, come sopra detto, può essere considerato un sistema di posa che combina le caratteristiche positive delle tecnologie microtunnel (MT) e Trivellazione Orizzontale Controllata (TOC). Con questo metodo, infatti, lo scavo viene effettuato con lo stesso metodo del microtunnel, mediante una fresa TBM a scudo chiuso. La TBM è resa solidale con la tubazione da posare e, pertanto, l'avanzamento è garantito dalla spinta nel sottosuolo della tubazione stessa che viene posata in un'unica fase, senza l'impiego di tubazioni camicia aggiuntive e senza richiedere grossi volumi di fango bentonitico per il sostegno provvisorio dello scavo.

A differenza del microtunnel, dove la forza di spinta viene applicata al singolo concio di c.a. nel pozzo di partenza, nel DP la forza di spinta viene applicata attraverso il Pipe Thruster (PT) direttamente sulla tubazione di linea, precedentemente posizionata sulla rampa di varo. La tubazione può essere preassemblata/presaldata per la sua lunghezza completa o divisa in più stringhe, in modo simile alla TOC. Il Thruster è ancorato ad una struttura in c.a. (la postazione di spinta) e trasferisce la sua spinta sulla tubazione mediante clampe, per attrito, senza danneggiare il rivestimento della condotta. Attraverso la spinta impartita alla condotta, il Pipe Thruster spinge la testa fresante (preventivamente resa solidale con la condotta) nel terreno.

Tutte le linee di collegamento necessarie al funzionamento della macchina vengono pre-installate all'interno della tubazione da posare, quindi collegate attraverso linee flessibili al circuito a fanghi (a circuito chiuso), al dissabbiatore ed alla cabina comando.

Nella tecnica DP lo scavo avviene in maniera analoga a quanto avviene in ambito Microtunnel, pertanto sarà utilizzato un sistema di scavo avente le seguenti caratteristiche:

- evacuazione idraulica dello smarino;

- scavo mediante scudo chiuso a bilanciamento di pressioni;

- impiego di testa fresante scelta in funzione delle caratteristiche dei terreni;

- guida dello scudo mediante azione sui cilindri di guida;

- sistema di guida con determinazione della posizione in continuo.

Si riepilogano di seguito le principali caratteristiche del DP:

- riduzione a valori minimi del rischio di insuccesso dovuto alle condizioni del terreno;

- elevate garanzie di sostegno del foro per effetto della presenza permanente della tubazione;

- la testa fresante viene attrezzata in funzione delle caratteristiche del terreno;

- l'eventuale roccia viene frantumata sul fronte, macinata nel cono di frantumazione e trasportata a giorno tramite le linee di smarino, eliminando pertanto la presenza di cuttings nel foro;

- ampi raggi di curvatura possono essere garantiti grazie alle elevate prestazioni e precisione di posa, evitando pertanto sovratensioni ed anomalie spinte di avanzamento dovute ad inammissibili raggi di curvatura;

- area di cantiere solo sul lato di partenza (postazione di spinta);

- sul lato di arrivo è richiesta una modesta area solo per il recupero dello scudo di perforazione;

- minimo volume di scavo e minimo impiego di fanghi;

- tempi di scavo molto brevi per la possibilità di spingere in continuo;

- possibile l'impiego per grandi diametri da posare (riferito alle linee di trasporto);

- la spinta può essere eseguita suddividendo la condotta in più sezioni/stringhe.

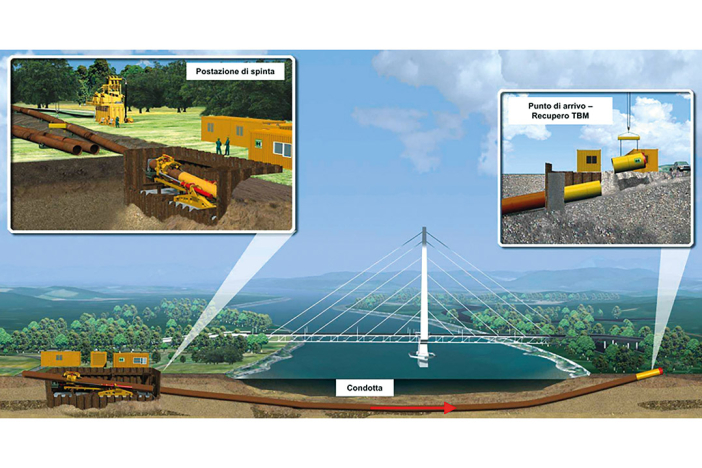

Le fasi operative per l'esecuzione di un DP per la posa di una condotta di trasporto sono essenzialmente tre: la realizzazione e predisposizione della postazione di spinta, la predisposizione della condotta da posare/varare, lo scavo (perforazione) e la contemporanea posa della condotta.

Prima fase - Realizzazione e predisposizione della postazione

La prima fase consiste nella predisposizione dell'area di cantiere e nella realizzazione della postazione di spinta o di partenza ubicata nel punto di inizio della perforazione.

La profondità della postazione di spinta è ridotta al minimo al fine di non fare importanti scavi nel sottosuolo. Se necessario, si realizzeranno dei palancolati (o sistemi equivalenti) per il sostegno degli scavi. Nella postazione di spinta troverà posto il basamento di ancoraggio del Pipe Thruster necessario per garantire la spinta nel sottosuolo della TBM e della tubazione di linea. Come per le altre tipologie di perforazione sul fronte scavo verrà posizionato un anello di contenimento provvisto di guarnizione, atto ad impedire infiltrazioni d'acqua e terreno nella postazione, oltre ad evitare il ritorno del fango bentonitico di lubrificazione nella fase di inizio della perforazione.

Il basamento del Pipe Thruster è progettato per reggere la spinta totale prevista per la realizzazione del DP in una unica tratta. Allo scopo vengono di sovente realizzati dei pali trivellati opportunamente dimensionati.

Sul fondo della postazione, se necessario, viene realizzata una soletta in c.a. dimensionata per contrastare anche l'eventuale spinta idrostatica.

Di norma non è prevista alcuna postazione di arrivo o di ricevimento (per il recupero dello scudo nel punto di fine perforazione) in quanto è previsto l'arrivo a piano campagna e pertanto è sufficiente uno scavo di modesta dimensione.

Seconda fase - Predisposizione della condotta da posare

La seconda fase prevede la predisposizione della condotta da posare, se possibile in un'unica colonna di varo. Ove non sia possibile, si provvederà a predisporre due o più stringhe di varo. Questo in funzione delle aree a disposizione per la necessaria pista di varo.

Resta inteso che la preferenza nel predisporre un'unica colonna di varo garantisce una maggiore velocità esecutiva e riduce sensibilmente i rischi di blocco in fase di perforazione e spinta.

Per la predisposizione della condotta si procederà come di seguito indicato.

- Predisposizione della pista di varo e della via a rulli.

- Il montaggio/varo della condotta verrà effettuato predisponendo il tratto di condotta in apposita area, in prossimità della postazione di spinta.

- Su quest'area si procederà alla movimentazione ed al montaggio delle singole tubazioni predisponendo delle stringhe di varo di lunghezza compatibile con le caratteristiche morfologiche dell'area a disposizione per i lavori. Se possibile, verrà predisposta un'unica tratta di varo già posizionata sulla via a rulli.

- All'interno delle stringhe di varo verranno predisposte tutte le linee di servizio necessarie per il comando/guida della TBM e per l'evacuazione del materiale proveniente dallo scavo. Le linee di servizio serviranno anche per il pompaggio dei fanghi di perforazione.

- In presenza di più stringhe/colonne di varo, completato il varo della prima stringa, si unirà a quest'ultima la seconda (accoppiamento, saldatura, CND, rivestimento del giunto, ecc.) e si procederà al varo di questo secondo tratto. Via via si procederà poi con gli eventuali tratti successivi sino al completamento del varo.

Terza fase - Perforazione e contemporanea posa della condotta di linea

La terza fase prevede lo scavo del tunnel mediante l'avanzamento dello scudo cilindrico, cui è applicata, frontalmente, una fresa a sezione piena.

L'azione di avanzamento è esercitata dall'unità di spinta costituita dal Pipe Thruster munito di martinetti idraulici, montati su un telaio metallico e da una clampa mobile posta davanti ai martinetti e solidale con gli stessi. La clampa azionata anch'essa idraulicamente, avvolge la tubazione da spingere senza rovinarne il rivestimento e consente di trasmettere e distribuire uniformemente la forza spingente dei martinetti idraulici lungo la circonferenza della condotta da posare.

Il massimo valore di spinta esercitabile dai martinetti, oltre che dipendere dalla potenza del Pipe Thruster garantito dalla sezione complessiva dei pistoni idraulici, è in funzione anche delle caratteristiche di resistenza della tubazione da posare e del dimensionamento del basamento di ancoraggio del Pipe Thruster stesso.

L'avanzamento dello scudo di perforazione è pertanto contemporaneo all'avanzamento nel sottosuolo della condotta da posare grazie alla spinta del Pipe Thruster. Le operazioni di spinta e di avanzamento sono molto veloci in quanto la condotta è di norma predisposta in un'unica stringa. Una volta realizzato un tratto di tunnel equivalente alla lunghezza dei pistoni di spinta, s'interrompe per brevissimo tempo la perforazione, i martinetti idraulici di spinta con la clampa allentata vengono retratti per consentire il riposizionamento della clampa ed a seguire la ripresa della perforazione.

Eventuali fermate aggiuntive sono previste solo nel caso in cui lo spazio per la colonna non sia sufficiente e che quindi sia necessario realizzare più stringhe di varo.

La testa di scavo opera con una miscela di acqua e bentonite tenuta sempre in pressione. La densità della miscela acqua-bentonite è in funzione della permeabilità del terreno, mentre la pressione è in funzione della profondità di progetto e dell'eventuale battente idraulico. Il materiale scavato viene smaltito dalla parte anteriore dello scudo e portato in un'apposita unità di frantumazione.

Il prodotto frantumato, miscelato con acqua o fango bentonitico, viene trasportato all'esterno mediante un sistema idraulico, costituito da una pompa a circuito chiuso, grazie alle linee di smarino installate all'interno della condotta da posare. All'esterno i fanghi vengono trattati come di consueto per consentirne il recupero ed il riutilizzo.

Durante tutta la spinta, per ridurre gli attriti tubo-terreno, il sovra-scavo (overcut), viene intasato con un'apposita miscela lubrificante a base di fanghi bentonitici.

La posizione dello scudo viene verificata in continuo mediante un sistema a guida laser generalmente computerizzato, grazie alle informazioni fornite alla consolle di comando da un bersaglio fotosensibile (target,) solidale con lo scudo.

L'esatta direzione del tunnel viene controllata, in funzione delle coordinate rilevate e trasmesse alla consolle di comando, dalla quale è possibile variare i parametri di avanzamento in funzione della reazione del terreno attraversato.

Il mantenimento della direzione di perforazione, rispetto all'asse di progetto, viene eseguito agendo su martinetti idraulici ubicati nello scudo, che collegano la testa al corpo principale del sistema di perforazione.

La perforazione è ultimata con l'uscita dello scudo nel punto di fine perforazione.

Progettazione di un attraversamento

In generale, come tutti gli scavi in sotterraneo, il progetto di un Direct Pipe risulta notevolmente influenzato dalle condizioni geotecniche del terreno.

In particolare, si ritengono condizionanti i seguenti aspetti:

- le piccole dimensioni del foro rendono difficoltosa l'identificazione dei problemi, che possono insorgere sul fronte di scavo e spesso non consentono l'intervento diretto;

- la maggioranza delle perforazioni viene eseguita a basse profondità, dove si incontrano strati molto eterogenei, con possibili stratificazioni orizzontali e/o verticali.

I parametri geotecnici hanno quindi una grande influenza sulle scelte progettuali e, specificamente, sul tipo di fresa da utilizzare in rapporto alla natura dei terreni.

Oltre ai parametri geotecnici va sempre valutato il diametro previsto per la tubazione da posare. Il progettista deve sempre tenere presente che per tubazioni di piccolo diametro la tubazione posata può essere utilizzata come casing, dentro cui varare la o le condotte di linea. Se il terreno è favorevole per un DP, ma sconsigliato per una TOC, al posto di realizzare un microtunnel si può valutare di realizzare un DP da usare come casing da intasare successivamente con la classica miscela da intasamento (cementizia o bentonitica).

Le lunghezze di perforazione fattibili con questa metodologia di scavo e posa condotta dipendono da una serie di fattori variabili ed interconnessi tra loro, quali:

- la necessità di poter accedere al fronte di scavo in caso di necessità;

- la tipologia, la potenza e le dimensioni delle pompe di rimando dello smarino in quanto devono essere installate all'interno della condotta da posare;

- il diametro, lo spessore dei tubi e le relative caratteristiche di resistenza a rottura;

- la forza di spinta disponibile;

- le caratteristiche di attrito del terreno;

- l'effetto arco del terreno;

- la pendenza della perforazione, che non può essere superiore a quella massima operativa del carrello di ispezione.

Le maggiori restrizione derivano comunque dalla necessità ad accedere al fronte di scavo e dalle caratteristiche delle pompe di rimando dello smarino. Anche la pendenza è importantissima in quanto il carrello di ispezione ha delle limitazioni che non possono essere disattese.

Nella tabella si riportano i valori delle lunghezze di perforazione compatibili con i diversi diametri di condotta da posare.

Evoluzione della metodologia

Come accennato in premessa, negli ultimi tempi è stata messa a punto un'attrezzatura da Direct Pipe per la posa di condotte medio piccole, con la necessità di operare in assenza della possibilità di accesso al fronte di scavo.

Allo scopo è stata realizzata una nuova TBM e il relativo thruster dotata di:

- linee di servizio e alimentazioni estremamente ridotte, studiate anche per altre applicazioni complesse;

- Pompe a getto di dimensioni contenute e potenza adeguata, installabili in condotte di 500 mm di diametro;

- Giunto di collegamento fra la TBM e la condotta, progettato anche per essere estratto dal terreno assieme a tutta la TBM;

- Attrezzature di monitoraggio completamente autonome.

La nuova macchina, pur consentendo l'operatività completa, non essendo possibile l'accesso al fronte di scavo per manutenzioni e controlli, in caso di blocco dell'avanzamento in fase di perforazione, è necessario estrarre tutto in tratto di condotta già posata, compresa la macchina di perforazione, fino all'esterno, per poter operare direttamente sul corpo macchina e tutte le sue componenti.

Il nuovo assetto, pronto per l'utilizzo, è stato inizialmente sperimentato in Polonia su quatto attraversamenti con esito positivo e, successivamente il Italia per due attraversamenti DN 650 (26"), anch'essi con successo.

La TBM, funzionalmente esegue un foro nel terreno da DN 700 (28") mentre la condotta da posare può essere di diametro inferiore, nel nostro caso è DN 650 (26") (in Polonia DN 600 (24"). Pertanto è necessario un tronchetto di transizione.

Per quanto riguarda le linee di servizio (linee fanghi/smarino, linee di forza motrice, linee di controllo direzionale, pompe fanghi/smarino, ecc.) sono installate all'interno della condotta di linea da posare e collegano la TBM di perforazione con l'esterno.

.jpg)