La tecnologia innovativa e sostenibile del mulino a rulli ad alta pressione Metso HRCTM8 per trasformare gli scarti di produzione in valore

"La sostenibilità consiste nell'utilizzo efficiente e rispettoso delle risorse, quali gli habitat naturali, le materie prime, l'energia e il lavoro umano".Come interpretare oggi questa definizione, pensando agli impianti di produzione di aggregati?

Negli anni, il settore ha attraversato tappe fondamentali che hanno coinvolto produttori, progettisti e costruttori di impianti. L'attenzione all'ambiente e alla riduzione delle emissioni è cresciuta, favorendo l'adozione di misure preventive e il rispetto delle norme di sicurezza.

L'obbligo di marcatura CE per gli aggregati ha rafforzato il focus sulla qualità dei prodotti e sul controllo del processo produttivo.

Un'altra svolta cruciale è stata l'introduzione dell'automazione, che grazie a sistemi di rilevamento e monitoraggio ha permesso di ottimizzare le condizioni operative delle macchine, ridurre i consumi energetici, migliore il controllo dei processi e rilevare dati sui costi di produzione.

Tutti questi passaggi sono strettamente legati alla definizione di sostenibilità.

Dando per assodato che questi principi siano ormai linee guida consolidate per la progettazione di nuovi impianti e per gli interventi di miglioramento su quelli esistenti, qual è allora il prossimo passo?

Secondo noi, il futuro della produzione di aggregati sarà sempre più orientato verso processi e tecnologie flessibili, efficienti e sostenibili, capaci di adattarsi alle variazioni del mercato. L'obiettivo principale sarà valorizzare al massimo il materiale estratto, privilegiando le frazioni di maggior valore, riducendo gli scarti e ottimizzando i costi energetici.

Analizzando la situazione degli impianti di cava in Italia, emerge che in alcune zone la capacità produttiva è sufficiente a soddisfare il fabbisogno di materiali, mentre in altre gli adempimenti autorizzativi, spesso troppo gravosi, scoraggiano gli investimenti a lungo termine.

Di conseguenza, ci si trova di fronte ad un parco impianti piuttosto datato, dove esistono ampi spazi di miglioramento, sia in termini di produttività che di qualità ed efficienza energetica.

Sulla base della nostra esperienza pluriennale nel settore, abbiamo individuato alcune problematiche ricorrenti:

- Eccesso di frazioni invendute, spesso di piccole dimensioni e bagnate, che necessitano di ulteriore frantumazione.

- Carenza di sabbia frantumata di buona qualità.

- Produzione di sabbie o miste grossolane con scarsi requisiti qualitativi.

- Tecnologie con elevato consumo energetico.

- Eccessiva produzione di ultrafini nelle sabbie frantumate, con difficoltà di controllo negli impianti a secco o aumento dei volumi di fanghi di decantazione negli impianti con lavaggio.

Per rispondere a queste criticità, Metso ha sviluppato e introdotto nel settore delle cave il mulino a rulli ad alta pressione HRC8, che permette di affrontare efficacemente le problematiche individuate.

Questa nuova tecnologia, come vedremo, si allinea perfettamente con la filosofia di sostenibilità che Metso ha adottato e che guida la ricerca e lo sviluppo di soluzioni innovative per il mercato degli aggregati.

Metso HRC8 Descrizione e principio di funzionamento

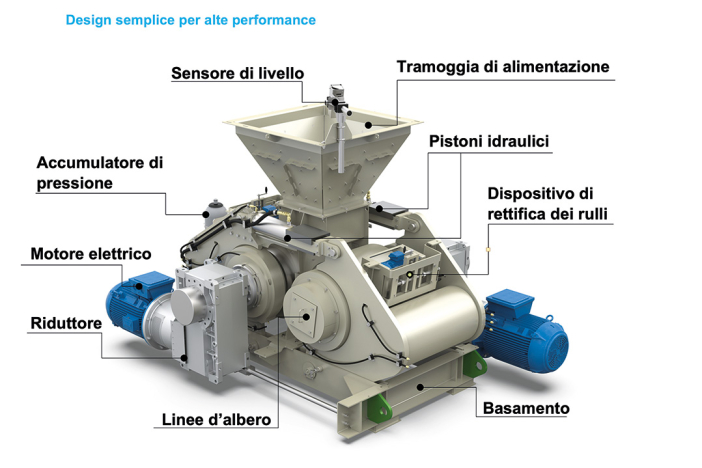

La tecnologia del mulino a rulli ad alta pressione HRC8 deriva dalla gamma pesante dei mulini Metso HPGR (High Pressure Grinding Rolls) dedicati alle applicazioni per l'industria mineraria.

Ci si è resi conto che esisteva una domanda per questo tipo di tecnologia anche nelle cave, principalmente per applicazioni di frantumazione terziaria e quaternaria, per la produzione di aggregati e sabbia frantumata di alta qualità.

Per questo Metso ha progettato l'HRC8, una macchina specificamente disegnata per mercato degli aggregati.

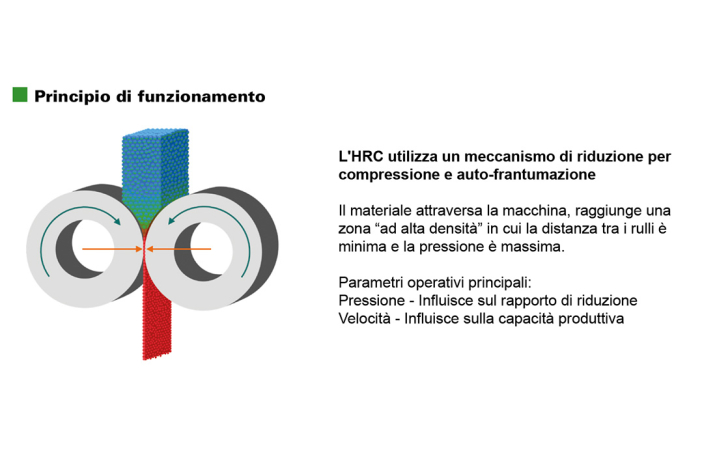

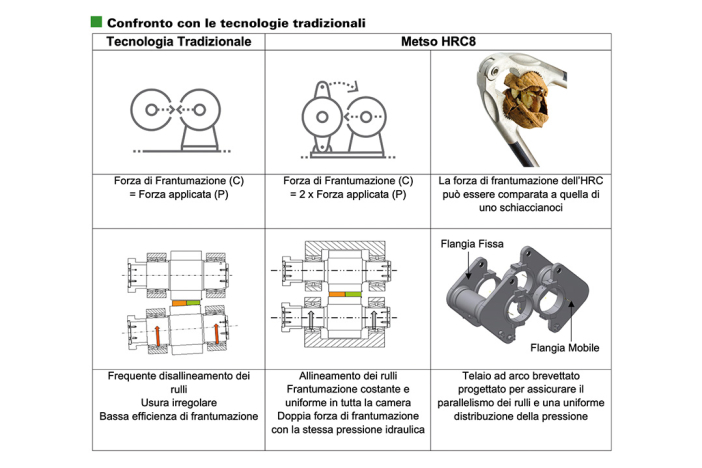

Il principio di funzionamento prevede due rulli che ruotano in direzioni opposte, agendo per compressione sul materiale traversante.

I rulli, azionati da un motore elettrico accoppiato a un motoriduttore, ruotano alla stessa velocità e in modo sincronizzato, per ottimizzare il processo di frantumazione e limitare l'usura. A differenza delle cilindraie tradizionali, concepite per materiali teneri, l'HRC è progettato per trattare anche materiali duri e abrasivi.

La frantumazione avviene lungo l'intera larghezza dei rulli, che operano alla stessa velocità, perfettamente allineati. Questo garantisce un elevato sforzo di frantumazione e una regolazione costante.

Il telaio ad arco dell'HRC8 è un sistema brevettato, progettato per prevenire il disallineamento dei rulli durante il funzionamento ed assicurare che rimangano paralleli e lavorino con una distribuzione uniforme della pressione. Tutto questo per garantire:

- Usura regolare sulla superficie dei rulli.

- Costanza nella granulometria del prodotto finale.

- Protezione dei cuscinetti da forze sbilanciate.

I pistoni idraulici non sono posizionati lungo l'asse dei rulli, ma sulla parte superiore della macchina, dove funzionano come leve. Questo sistema permette di avvicinare le due parti fissate al telaio, ovvero i rulli e il loro sistema di trasmissione, con un principio simile a quello di uno schiaccianoci. L'effetto leva riduce l'energia necessaria per applicare una maggiore forza di frantumazione sul materiale, garantendo un significativo risparmio energetico.

Il materiale in alimentazione viene compresso tra un rullo fisso e un rullo flottante. Passando attraverso la macchina il materiale raggiunge una zona definita "ad alta densità", in cui la distanza tra i due rulli è minima e la pressione è massima. In questa zona, il meccanismo di riduzione per compressione e auto- frantumazione, assicura la produzione di materiale di forma eccellente.

La macchina è dotata di una tramoggia di carico, progettata per distribuire uniformemente il materiale sulla superficie dei rulli.

Il sistema di alberi brevettato permette di sostituire le parti di usura dei rulli senza disassemblare la macchina, rendendo l'operazione facile e veloce.

Automazione del mulino HRC8

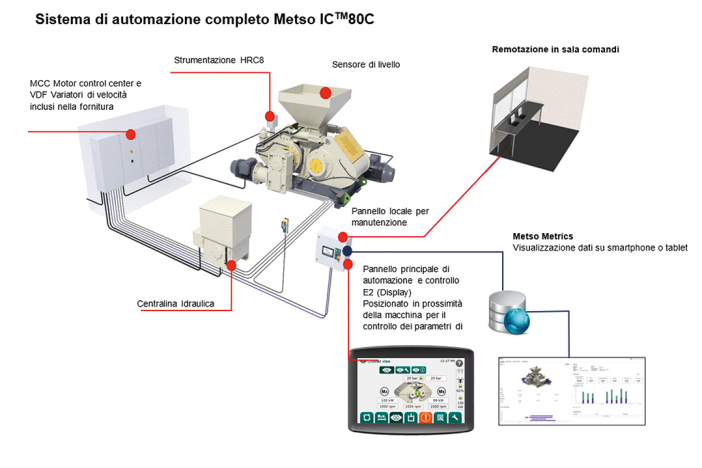

L'HRC8 è dotata del sistema di automazione Metso ICTM80C, un pacchetto completo che include il controllo automatizzato del circuito idraulico, i quadri elettrici e gli avviatori.

Il sistema di automazione Metso ICTM80C permette di:

- Impostare la sequenza di avvio automatico con un solo pulsante.

- Impostare e regolare facilmente i parametri di processo.

- Monitorare in continuo i parametri di funzionamento.

- Regolare l'alimentazione.

- Generare statistiche di funzionamento, errori ed allarmi.

Il sistema Metso ICTM consente di remotizzare le informazioni, rendendole disponibili nella sala di controllo e integrandosi con il sistema di automazione dell'impianto. Inoltre, al sistema ICTM80, può essere integrato il sistema Metso Metrics, accessibile da remoto tramite PC o dispositivi mobili smartphone o tablet.

Questo sistema offre:

- Visualizzazione dei parametri chiave e notifiche sugli allarmi in tempo reale.

- Analisi avanzata dei dati per ottimizzare il processo.

- Supporto tecnico mirato da parte degli esperti Metso, grazie ai dati raccolti.

Parametri di regolazione

L'HRC8 è una macchina molto versatile; i suoi parametri di lavorazione possono facilmente essere regolati in funzione del materiale da trattare e delle caratteristiche richieste ai prodotti.

- Pressione idraulica

Correlata al rapporto di riduzione e alla distribuzione granulometrica del prodotto. Influenza la curva granulometria in uscita, la quantità di fini e la forma degli aggregati.

- Velocità di rotazione

Regola la portata della macchina.

- Distanza tra i rulli

In generale dipende dalla granulometria in ingresso.

- Altezza dello strato di materiale

Condizione essenziale per il funzionamento ottimale della macchina, e per garantire una forma eccellente dei prodotti.

Metso HRC8 Trasforma i tuoi scarti di produzione in valore

La domanda di sabbia frantumata è in continua crescita.

Nella produzione di calcestruzzi, malte cementizie e conglomerati bituminosi, le sabbie rappresentano mediamente il 50-55% del fabbisogno di inerte complessivo, la cui composizione granulometrica e qualitativa costante, costituisce un fattore fondamentale.

Le caratteristiche di una buona sabbia frantumata comprendono:

- Curva granulometrica continua e costante nel tempo.

- Quantità di ultrafini inferiori a 63 micron controllata, in genere inferiore a 5-9%.

- Forma cubica dei granuli.

Le granulometrie delle sabbie devono rientrare all'interno di fusi di accettazione indicati dalle varie normative di settore. Le curve ottimali delle sabbie per calcestruzzo o conglomerato bituminoso in generale devono avere un passante minino a 2.5 mm che varia dal 70 al 75% e un modulo di finezza compreso tra 2,3 e 2.9.

Una problematica ricorrente negli impianti, collegata alla carenza di sabbia, è l'eccesso di inerti di piccole dimensioni, sia naturali che frantumati, in particolare delle classi 2-4 mm, 4-8 mm e 8-12 mm.

Queste frazioni, spesso provenienti da vagliature con lavaggio, possono contenere elevata umidità e frazioni argillose e sono spesso stoccate in cumuli per lungo tempo.

La loro lavorazione risulta particolarmente difficile perché:

- Hanno una massa ridotta.

- Sono generate da diversi stadi di frantumazione.

- Costituiscono le parti più piccole e più tenaci del materiale.

Si rende quindi necessario trattare queste frazioni in esubero, che spesso richiedono movimentazione e stoccaggio in grossi cumuli, con costi elevati.

La scelta delle macchine e del corretto processo di frantumazione è essenziale. In generale le tecnologie più comunemente usate sono:

- Mulini ad urto ad asse orizzontale (HSI) o verticale (VSI).

- Mulini a barre.

- Mulini a cono.

- Mulino a rulli ad alta pressione (HPGR).

Mulini ad urto ad asse verticale (VSI) o orizzontale (HSI)

Il mulino ad urto ad asse verticale (VSI) è ideale per produrre sabbia con ottima forma. Tuttavia, a seconda dell'applicazione e del tipo di roccia lavorata, potrebbe non garantire il rispetto della curva granulometrica richiesta. Infatti, in generale, le curve delle sabbie sono grossolane ed hanno un passante a 2 mm che non rientra nel fuso di accettazione.

Inoltre, lavorando in ciclo chiuso su vaglio con un basso rapporto di riduzione, potrebbero generare un eccesso di fini (<0,063 mm).

Anche i mulini ad urto ad asse orizzontale (HSI) sono ampiamente utilizzati. Tuttavia, la curva granulometrica della sabbia prodotta spesso non rientra nelle specifiche, con moduli di finezza superiori a 3.2-3.4 e una forte variabilità dovuta all'usura dei martelli.

Nella lavorazione di materiali di piccole dimensioni per produrre sabbia, l'usura è molto elevata, richiedendo una manutenzione intensiva e frequenti fermi impianto, generando un elevato carico circolante e un alto consumo energetico.

Mulini a barre

Il mulino a barre è impiegato negli impianti, solitamente in processi di lavorazione a umido, per rimacinare le frazioni eccedenti che solitamente sono piccole, contenenti umidità e a volte anche argilla.

Le curve di produzione sono continue, con un elevato passante a 2 mm e le sabbie prodotte sono in genere di ottima qualità.

Tuttavia, il consumo energetico dei mulini a barre è molto elevato, a causa delle richieste di potenza per la movimentazione dalla macchina stessa.

La macinazione a umido e la successiva diluizione necessaria per il trattamento del materiale tramite ciclonatura, richiedono elevati quantitativi di acqua per il processo. Da considerare inoltre la significativa usura delle barre e della corazzatura, nel caso di trattamento di materiali abrasivi.

Infine, la produzione di ultrafini inferiori a 63 micron è la più elevata tra tutte le tecnologie disponibili.

Mulini a Cono

I mulini a cono possono essere utilizzati per produrre sabbia frantumata e soddisfare alcuni requisiti specifici.

Per ottenere prestazioni ottimali, è fondamentale configurare la macchina in modo adeguato all'applicazione, selezionando il tipo di camera di frantumazione (fine o extra fine), la regolazione e la velocità di rotazione.

L'installazione deve essere fatta correttamente, garantendo che l'alimentazione alla macchina sia controllata e costante e che la camera di frantumazione sia sempre piena.

I mulini a cono, nelle applicazioni di produzione di sabbia, lavorano in ciclo chiuso su vaglio a secco, che deve avere una superficie adeguata alla calibratura del prodotto per evitare che frazioni fini ritornino nella macchina. In generale, quando si vogliono produrre sabbie fini <2 mm, non accettano alimentazioni con granulometrie inferiori a 10 mm. L'alimentazione deve essere miscelata con particelle più grosse, aumentando il rapporto di riduzione, il carico circolante e il consumo energetico.

I mulini a cono sono molto sensibili alla presenza di fini nel materiale di alimentazione e all'umidità.

Mulino a rulli ad alta pressione HRC8

I mulini HRC eccellono in applicazioni complesse e nel trattamento dei materiali in alimentazione impegnativi.

Sono in grado di trattare materiali di piccole dimensioni che risultano complessi da lavorare con altre tecnologie per la loro massa ridotta. Possono trattare materiali abrasivi difficili da frantumare, con elevata umidità, trasformandoli in prodotti di valore.

La tecnologia HRC assicura una curva granulometrica in uscita ottimale e costante, generalmente conforme alle specifiche richieste.

Grazie alla possibilità di regolare la pressione, è possibile adattare la curva di uscita in base alle esigenze produttive. Inoltre, garantisce una forma eccellente delle particelle e una produzione di fini (<0,063 mm) inferiore rispetto ad altre tecnologie.

Un altro vantaggio dell'HRC8 è la sua capacità di accettare anche frazioni fini in alimentazione. Ripassando nella macchina sabbie o anche frazioni miste di scarsa qualità, è possibile correggerne la curva granulometrica, avvicinandola ai fusi di tolleranza, e migliorarne significativamente la forma.

Nelle schede tecniche di seguito riportiamo alcuni esempi di utilizzo del mulino HRC8 in applicazioni complesse.

Conclusione

La produzione di aggregati sarà sempre più orientata verso processi sostenibili e flessibili.

Il mulino Metso HRC8 offre una soluzione efficace alle problematiche più comuni negli impianti, massimizzando la valorizzazione del materiale e riducendo al minimo gli scarti di lavorazione.

La scelta di nuove macchine e tecnologie rappresenta una sfida complessa, soprattutto negli impianti esistenti.

Per questo è fondamentale il supporto di tecnici qualificati che, in stretta collaborazione con i produttori, possano:

- Condurre audit sugli impianti esistenti.

- Individuare le aree strategiche di miglioramento, sia in termini di qualità che di produttività.

- Ottimizzare i processi in base alle esigenze specifiche.

- Implementare soluzioni innovative e sostenibili.

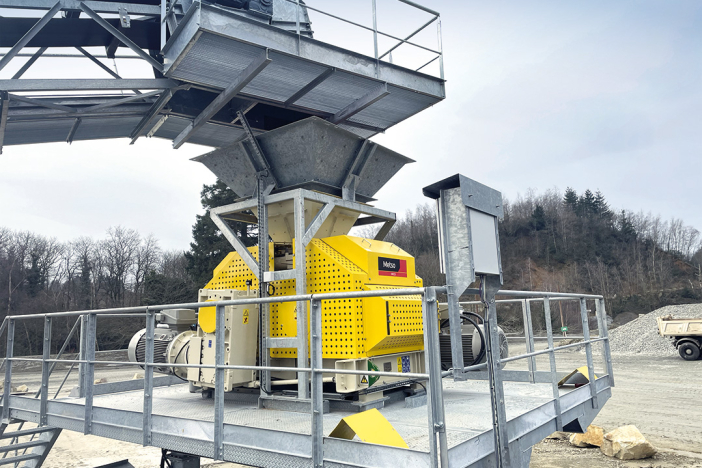

Trasforma le eccedenze di produzione in VALORE - Frantoio Fondovalle Group – Modena

Obiettivi

- Frantumare gli eccessi della frazione 4-8 mm e 8-12 mm proveniente dalla vagliatura con lavaggio.

- Incrementare la produzione di sabbia.

Queste frazioni piccole e bagnate, in eccesso, necessitavano di essere movimentate e stoccate separatamente nei piazzali, comportando costi significativi per la movimentazione.

Il cliente ha installato una linea di macinazione indipendente con il mulino HRC8.

Materiale trattato

Alluvionale Silico-Calcareo

Frantumabilità 34%

Abrasività 280 Gr/ton

Risultati preliminari

- Produzione HRC8

Alimentazione 4-8 mm

Produzione 90 t/h

85% di passante a 6 mm

70% di passante a 4 mm

48% di passante a 2 mm

- Aumento della produzione di sabbia frantumata.

- Riduzione delle frazioni in eccesso.

- Diminuzione della movimentazione e degli spazi per lo stoccaggio.

- Aumento e miglioramento complessivo della qualità della sabbia prodotta mista naturale e frantumata.

Incrementa la produzione di sabbia e riduci il consumo energetico - F.lli Carminati Spa - Ventimiglia

Obiettivi

- Valorizzare la frazioni mista frantumata bagnata 0-25 mm.

- Incrementare la produzione di sabbia frantumata 0-3.5 mm e 0-6 mm.

Questa frazione veniva macinate tramite un mulino a barre ad umido, con un elevato consumo energetico per tonnellata.

Materiale trattato

Calcare Dolomitico

Frantumabilità 30%

Abrasività 820 Gr/ton

Risultati

- Produzione HRC8

Alimentazione 0-25 mm

80 t/h

82% di passante a 6 mm

63% Passante a 4 mm

45% Passante a 2 mm

- Aumento della produzione di sabbia frantumata.

- Eccellente cubicità della sabbia prodotta.

- Riduzione del costo energetico per tonnellata, rispetto al mulino a barre.

Riduci i costi operativi e gli scarti, bilanciando il processo produttivo - Carrière des Limites Rochefort - Belgio

Obiettivi

- Frantumare le frazioni granulometriche in eccesso, in base alla domanda di mercato.

- Ridurre la produzione di ultrafini e il volume dei fanghi di decantazione.

- Limitare i fermi macchina e i costi operativi.

Il cliente frantumava le frazioni in eccesso con un mulino ad urto reversibile, che operava a velocità elevata, causando un alto consumo energetico, elevati costi di usura oltre a frequenti fermi macchina e imprevisti.

Cercava una soluzione più flessibile, in grado di trattare frazioni granulometriche più piccole, operare a una velocità inferiore per ridurre la produzione di polveri e che permettesse una regolazione semplice per produrre diversi tipi di sabbia e granulati.

Materiale trattato

Alluvionale Calcareo

Frantumabilità 34%

Abrasività 120 Gr/ton

Risultati

- Produzione HRC8

90 ton/h

Alimentazione: 6-20 mm

Prodotti: 0-2 mm 2-8 mm 8-16 mm

Alimentazione: 8-16 mm

Prodotti: 0-2 mm 2-8 mm

Alimentazione: 2-8 mm

Prodotti: 0-2 mm

- Bilanciamento del processo e aumento della produzione di sabbia frantumata.

- Possibilità di trattare diversi prodotti in base alle esigenze, senza interruzioni.

- Riduzione del 50 % del consumo energetico per tonnellata.

- Significativa diminuzione dei fermi per manutenzione.

- Riduzione delle frazioni in eccesso, con minore necessità di movimentazione e stoccaggio.

- Diminuzione della produzione di filler <63 micron e del volume dei fanghi.

L'HRC8 è parte dell'offerta Metso Plus, un marchio che identifica prodotti e tecnologie innovative e sostenibili, progettati per creare valore in ambiti chiave come:

- Riduzione delle emissioni.

- Efficienza energetica.

- Valorizzazione delle risorse.

Ringraziamenti

Frantoio Fondovalle Group - Modena

F.lli Carminati Spa - Ventimiglia

Carrière des Limites - Rochefort Belgio

Per le fotografie e i dati

Giovanni Pavesio - Righini Srl

Rosario Mondonuovo - Frantoparts Srl

.jpg)