Chi lascia la via vecchia per la nuova sa quel che lascia ma non quel che trova. O almeno così dicevano gli antichi. Ma questo non è il nostro caso. Abbiamo raggiunto Cava Tetti Bava a Bagnasco (CN) dell'azienda Fassa Bortolo dove a lavorare instancabile c'è la new entry del parco macchine dell'azienda: la perforatrice Ranger DX700 di Sandvik, che ha sostituito, ormai da qualche mese, il vecchio Ranger DX500 raccogliendo l'entusiasmo degli operatori

Ci troviamo in provincia di Cuneo, a Bagnasco, storico paesino del Piemonte e cornice di paesaggi mozzafiato. Qui si trova uno dei 16 stabilimenti italiani del Gruppo Fassa Bortolo, uno dei maggiori leader in Italia e all'estero nella produzione di prodotti e soluzioni per l'edilizia, tra i quali calce e derivati, intonaci, pitture e rivestimenti, adesivi, massetti e sistemi di isolamento termico. Il ponte romano, situato proprio alle porte dello stabilimento, evoca meraviglia e stupore in coloro che lo vedono per la prima volta ed entrare nello stabilimento attraversando questo gioiellino architettonico è come fare un viaggio nel tempo: abbracciare il passato per proiettarsi nel futuro visto che lo stabilimento Fassa Bortolo risulta un complesso di innovazione e tecnologia.

Nella cava di Bagnasco, alle spalle dello stabilimento, in particolare, si procede all'estrazione di calcare dolomitico, quindi carbonato di calcio + carbonato di magnesio, che va a costituire la base inerte di un premiscelato che verrà impiegato per la realizzazione di una vasta gamma di prodotti utilizzati in edilizia per la finitura, tra cui malte, intonaci e colle per pavimenti.

"La cava, denominata Tetti Bava, attiva dal 2002 ed estesa su una superficie di 40 ha, è coltivata a gradoni per fette orizzontali discendenti su più livelli e, per ridurre l'impatto sull'ambiente, il collegamento tra il fronte di coltivazione e l'impianto di cava avviene mediante un fornello di 3,7 metri di diametro, alla cui base si trova la camera di frantumazione primaria. Una galleria collega poi la camera di frantumazione con l'esterno dove il calcare viene trasportato, tramite nastro, per affrontare la frantumazione secondaria e la vagliatura e dove vengono poi stoccati i prodotti finiti. La capacità produttiva annua è di circa 250.000 tonnellate di materiale, anche se, negli ultimi anni, complice l'introduzione di bonus e agevolazioni in edilizia, abbiamo assistito ad un incremento della domanda che ha portato ad un aumento della produzione, con una media giornaliera di 1200-1500 tonnellate di materiale estratto", afferma Alessandro Favole, Sorvegliante di Cava.

Imprescindibile l'attenzione di Fassa Bortolo per l'ambiente, elemento che fin dal principio entra a far parte della politica aziendale del Gruppo. "Contestualmente all'estrazione viene infatti eseguito il recupero ambientale. Man mano che si abbandona la parte non più coltivabile della cava si ripristina lo status quo con rinterri, rinverdimenti, piantumazione di alberi e altre pratiche tese all'armonizzazione con l'ambiente circostante", ci spiega Davide Cardone, Direttore dell'Unità Produttiva di Fassa Bortolo a Bagnasco. "Il buon esempio di Fassa nella gestione responsabile delle attività estrattive è stato riconosciuto perfino da Legambiente che ha elogiato le nostre pratiche sostenibili nel Rapporto Cave 2021, a rimarcare la dedizione dell'azienda nell'impiegare tutti i mezzi a disposizione per ridurre al minimo l'impatto visivo, acustico e ambientale dell'attività estrattiva".

Lo stabilimento di Bagnasco, poi è dotato, anche, di un impianto di lavaggio per il recupero dei materiali fini. Attraverso l'utilizzo di una filtropressa si separa l'acqua dai fanghi che vengono successivamente utilizzati come sottoprodotto.

A dimostrazione ulteriore dell'impegno di Fassa Bortolo verso la sostenibilità e l'ottimizzazione delle risorse.

Per il prossimo anno è poi previsto un revimping totale di tutto l'impianto di produzione tramite l'introduzione di sistemi e tecnologie all'avanguardia che supportino l'operato dell'azienda, la sua gestione e supervisione. Allora quale modo migliore per iniziare questo processo se non inserendo all'interno del parco macchine una delle ultime arrivate della gamma Sandvik? Alla Cava di Bagnasco ha fatto così il suo trionfale ingresso la perforatrice Ranger DX700, appositamente acquistata per sostituire l'ormai "anziana" Ranger DX500 che ha servito l'azienda per oltre 20 anni e nonostante sia oggi funzionante, come dichiara Favole: "abbiamo voluto acquistare una macchina più performante e tecnologicamente più avanzata per garantire processi di produzione sempre più efficienti e precisi, volendo assicurare allo stesso tempo anche alti standard di sicurezza".

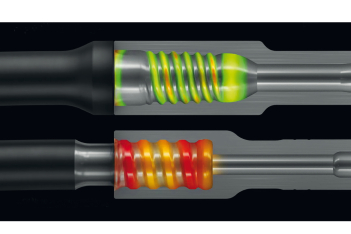

Vero asso nella manica dell'azienda e protagonista di ogni perforazione, il Ranger DX700 Sandvik monta un motore Caterpillar Stage V da 168 kW ed esegue perforazioni fino ad un massimo di 28 m di profondità con un caricatore di sette aste più una. "Solitamente vengono utilizzate aste T45 da 3,660 m, come in questo caso, con un diametro da 76 mm e cartucce esplosive da 60 mm. È inoltre dotata di un compressore da 8,3 metri cubi con una forza di spurgo da 8000 l. Nella parte posteriore della macchina è presente poi un serbatoio per l'acqua, utile nelle fasi iniziali di intestazione del foro. Nello specifico, qualora si procedesse con l'intestazione di un foro particolarmente franabile, l'acqua aiuterebbe a cementare le pareti dello stesso evitandone il crollo e il conseguente intasamento delle aste"- precisa Matteo Loporcaro, Field Sales Representative Equipment & Rock Tools Italy & Med di Sandvik, che prosegue: "la peculiarità della macchina sta nella sua struttura di rotazione, ovvero la ralla. Questa innovativa soluzione consente alla macchina di ruotare su se stessa di 120° pur rimanendo ferma nella sua posizione iniziale. Ciò comporta la realizzazione di molti più fori con un conseguente notevole risparmio di tempo e carburante. A ciò si aggiunge che la rotazione della macchina si rivela particolarmente vantaggiosa qualora ci si trovasse in spazi ristretti o difficili da raggiungere".

In azione da poco più di qualche mese è già apprezzatissima dagli operatori per via della sua semplicità d'uso, nonchè di gestione e pianificazione delle volate.

"L'innovativo software di design 3D, Driller's Office, consente la realizzazione dell'intero piano di volate che il cliente può modificare in qualsiasi momento e trasmetterlo poi, via wireless, alla macchina. Direttamente dallo schermo presente in cabina è quindi possibile visualizzare il progetto e posizionare la punta esattamente nel foro indicato. La macchina funziona dunque come stazione satellitare indicando latitudine e longitudine e permettendo la tracciatura delle perforazioni. Non solo. Il sistema di navigazione 3D permette all'operatore di monitorare in tempo reale l'intero processo di perforazione fornendo rilevanti informazioni sulle caratteristiche del foro tra cui angolazione, direzione e profondità, nonché una panoramica sulla velocità di perforazione, metri al minuto e tempo impiegato per l'intestazione. Questa funzionalità consente un controllo totale della macchina e offre all'operatore le informazioni necessarie per adattare la perforazione alle specifiche esigenze del progetto che può essere modificato direttamente dallo schermo stesso", conclude Loporcaro.

L'intuitivo sistema di puntamento consente così una drastica riduzione dei tempi, oltre alla diminuzione dei rischi a cui si può andare incontro nel momento in cui si effettuano operazioni di tipo manuale. Come evidenzia entusiasta Massimo Aime: "Mentre prima dovevo scendere dalla macchina per segnare il terreno e procedere alla tracciatura dei fori manualmente, misurandoli tramite l'utilizzo di un metro, o effettuare la pulizia dei fori stessi, adesso è tutto automatizzato. Ciò comporta un elevato aumento della sicurezza in cava e durante le operazioni di perforazione. Anche gli ingrassaggi dei filetti e delle aste adesso avvengono in automatico ogni tot ore".

Inoltre, la macchina fornisce poi un report giornaliero sulle attività di perforazione e sulla quantità di fori realizzati consentendo il monitoraggio della produzione. "Tenere a mente la produzione è di fondamentale importanza perché se no si rischia poi di fare controlli inutili e rallentare il processo produttivo", conclude Favole.

In più, Sandvik fornisce anche l'accesso in abbonamento ad un portale web: SanRemo (Sandvik Remote Control Mobile) che consente la visualizzazione e il monitoraggio di diversi parametri tra cui le ore motore, le ore di perforazione, i consumi per metro e per ora. Allo stesso modo è possibile vedere quante ore mancano alle varie manutenzioni e ai vari tagliandi.

Nella cava Tetti Bava il ranger DX700 lavora senza sosta per 6/7 ore al giorno e in circa un mese di utilizzo, ha realizzato ben 238 fori per 1990 m di profondità con una velocità di perforazione di 2.0 m/minuto.

Il rapporto tra Fassa Bortolo e Sandvik è iniziato 20 anni fa ed è in continua evoluzione, il che testimonia la soddisfazione e la fiducia che il Gruppo Fassa ripone nella qualità del costruttore svedese. La decisione che ha visto l'acquisto del nuovo Ranger DX700 di Sandvik ne è la conferma.

La sinergia tra le due aziende, poi, risulta tangibile dal momento che entrambe condividono la volontà di perseguire gli stessi obiettivi: stare al passo coi tempi e contribuire alla rivoluzione verde. Fassa Bortolo mette in atto quotidianamente le azioni necessarie per ottimizzare la produzione con l'ausilio di pratiche sostenibili. Sandvik, al contempo, mette a disposizione dell'azienda la sua tecnologia avanzata a favore della riduzione di tempi, costi e carburante.

Guardare nella stessa direzione diventa così fondamentale per generare quel valore aggiunto che entrambi i brand possono offrire ai loro clienti.

.jpg)