In seguito a diversi feedback arrivati dal mercato, l'azienda di Cuneo ha deciso di affiancare alla gamma degli e-WORKER con batterie al piombo acido anche quelli con un pacco batterie al litio. Tra i vantaggi l'alta efficienza energetica, una maggiore vita utile, la ricarica rapida e la possibilità di rimuovere la batteria in 15 minuti.

Il sollevatore telescopico Merlo e-WORKER fa parte della Generazione ZERO, una gamma di macchine a trazione completamente elettrica caratterizzata da zero consumi di carburante, rumore e vibrazioni, zero emissioni inquinanti, grande manovrabilità e sicurezza garantita.

Per l'e-WORKER, in una fase iniziale, Merlo ha deciso di impiegare le batterie al piombo acido ad alte prestazioni. Una tecnologia decisamente matura, conosciuta e utilizzata su larga scala nel mondo dei carrelli elevatori, orientata verso le esigenze operative delle imprese, siano esse operanti nel settore industriale, delle costruzioni o agricolo.

In seguito a diversi feedback arrivati dal mercato, Merlo ha oggi deciso che sugli e-WORKER ci può essere anche un pacco batterie al litio. In questo modo Merlo risponde ad alcune esigenze specifiche del mercato e si propone come l'unica azienda ad offrire la doppia configurazione piombo-litio.

Le batterie al litio presentano diversi vantaggi rispetto alle batterie al piombo acido. Hanno un'alta efficienza energetica, immagazzinano più energia in poco spazio, hanno una maggiore vita utile (3000 cicli vs 1800), possono essere ricaricate rapidamente (o parzialmente) riducendo i tempi di fermo e aumentando la produttività.

Non da ultimo, le batterie al litio richiedono meno manutenzione rispetto alle batterie al piombo acido e non sono richiesti investimenti legati a charging rooms o evacuatori di fumo. Il rischio di fermo macchina è ridotto al minimo. Il ciclo (VDI 2198) utilizzato come standard per la misurazione delle prestazioni dei carrelli elevatori, stabilisce un'autonomia di 7 ore e mezzo.

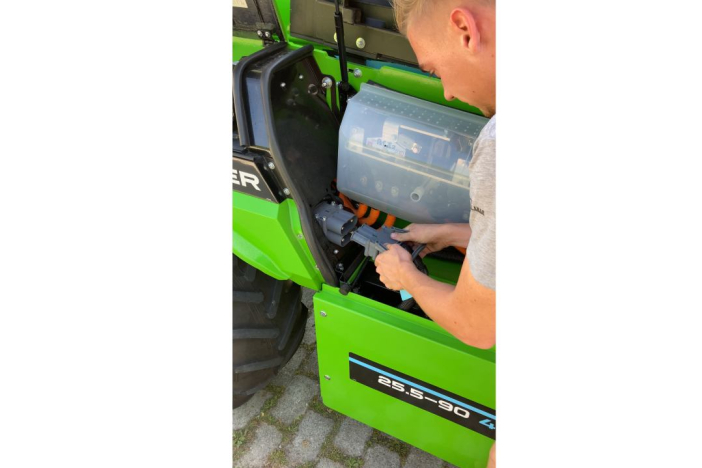

L'e-WORKER, quando è equipaggiato di batteria al litio, subisce alcune modifiche. Tra queste - oltre a una nuova interfaccia utente e adesivi sul fianco - la più importante è il selettore attacca-BMS in cabina, vicino al bracciolo, che serve per far ripartire la batteria, dotata di un sistema di spegnimento automatico per limitare l'auto-scarica. Infatti, una delle grandi differenze rispetto a quelle al piombo e che le batterie al litio sono dotate di un vero e proprio cervello, il Battery Management System o BMS appunto, il quale svolge numerose funzioni che controllano e monitorano in tempo reale il comportamento della batteria al litio all'interno dell'applicazione. Trattandosi di una soluzione molto più leggera rispetto a quella al piombo acido, per non sbilanciare la macchina la batteria è dotata di una zavorra di circa 700 kg.

Anche per macchine configurate con batterie al litio, il sottoscocca della macchina è libero, visto che la batteria appoggia soltanto su due supporti laterali ed è protetta, di sotto, dal suo cassone. In questo modo, è possibile rimuoverla in circa 15 minuti utilizzando le forche di un muletto, di un sollevatore telescopico o di un transpallet.

Per agevolare il posizionamento delle forche sotto la batteria, infine è disponibile un'attrezzatura manuale, il cui profilo segue perfettamente quello del sottoscocca della macchina.

.jpg)