Tecnologia, digitalizzazione e sicurezza sul lavoro, ma anche produttività, risparmio energetico e di risorse. La perfetta sinergia di tre aziende, Ma-estro Srl, Sber.Na Srl e TecnoIdea Impianti Srl, al servizio del sito produttivo di Beton Lana Srl a Lana (BZ)

GUARDA IL VIDEO

Difficile pensare ad un sito produttivo circondato da un enorme meleto e immerso in un biotopo. Eppure il sito produttivo di Lana, in provincia di Bolzano, di Beton Lana srl, da oltre 50 anni leader nella produzione e fornitura di calcestruzzo preconfezionato per l'edilizia, l'ingegneria civile e la costruzione di gallerie, nonché di sabbia, ghiaia e pietrisco, sorge proprio accanto ai 32 ettari del biotopo Valsura di Lana, oggi habitat di molte specie a rischio e di ben 200 specie di uccelli. Come è possibile? Grazie alla lungimiranza e all'attenzione all'ambiente che da sempre contraddistingue l'impresa altoatesina e che a Lana dispone di un impianto per la produzione di aggregati e di due impianti di betonaggio, tanto da fungere da punto di riferimento per l'approvvigionamento di calcestruzzo preconfezionato per la città di Merano, per l'intero Burgraviato, la Val Venosta, il Monzoccolo, la Val Passiria, la Val d'Adige e la Val d'Ultimo. Proprio a Lana siamo andati a vedere il nuovo impianto di lavorazione inerti installato da Sber.Na srl e il nuovo impianto di trattamento acque e fanghi fornito da TecnoIdea Impianti srl, entrambi automatizzati, ottimizzati nonché controllabili e gestibili da remoto grazie al sistema Ma-estro srl che, integrando i dati provenienti dai diversi processi, riesce a offrire attraverso un'interfaccia semplice e intuitiva, accessibile da qualsiasi dispositivo connesso ad internet, una visione completa ed aggiornata della situazione produttiva, consentendo una gestione più efficiente e sostenibile delle risorse.

Come ci spiega Christian Grünfelder, Amministratore Delegato di Beton Lana srl: "Tecnologia, digitalizzazione e sicurezza sul lavoro, ma anche produttività aumentata e migliorata, risparmio energetico e di risorse, erano questi gli obiettivi sfidanti che ci hanno fatto intraprendere questo processo di rinnovamento concluso in tempi record e che sta già mostrando tutti i suoi benefici, anche dal punto di vista ambientale. Il nuovo impianto, e con nuovo impianto - specifica Grünfelder - intendo sia l'impianto di lavorazione inerti sia le filtropresse che il sistema di gestione e controllo, è entrato in funzione a Pasqua dello scorso anno e dopo un mese e mezzo di prove e praticamente nessun problema emerso, a inizio giugno ha iniziato a funzionare a pieno regime. Se prima producevamo 200.000 ton/anno lavorando 60 ore a settimana, ora lavoriamo 40 ore alla settimana e abbiamo una produzione migliore e più abbondante tanto da puntare a superare le 300.000 ton/anno. Inoltre, ci siamo posti come obiettivo quello di produrre più di un terzo dell'energia che utilizziamo in maniera green, ossia sfruttando il sole. Abbiamo installato, infatti, pannelli fotovoltaici sui tetti di ogni capannone/struttura e anche su alcune pareti così da poter produrre 250.000 kW all'anno. Fino allo scorso anno consumavamo un milione di kW di energia, con il nuovo impianto, invece, abbiamo già ridotto di parecchio i nostri consumi, siamo in un ottimo range: sotto i 3 kW a tonnellata, un valore che abbiamo raggiunto grazie al sistema Ma-estro che ci permette di far funzionare le macchine al meglio ottimizzando i costi e migliorando l'efficienza dell'intero processo produttivo. Monitorando costantemente gli impianti dalla sala di controllo - sottolinea - guadagniamo anche in termini di sicurezza sul luogo di lavoro poiché riusciamo a spostare personale da un ambito potenzialmente pericoloso, evitando controlli manuali e trasformando figure professionali che ci confermano che non tornerebbero assolutamente indietro, grazie anche alla formazione e all'affiancamento continuo offerto da Ma-estro che consente sì una transizione veloce, verso le nuove tecnologie, ma seguita passo a passo".

Estremamente veloce, anzi possiamo proprio dire in tempi record, è stato eseguito lo smantellamento dei vecchi impianti e la realizzazione dei nuovi, entrati a regime in soli 8 mesi e con soli 3 mesi di effettivo stop, segno di un grande lavoro di squadra e di un ottimo coordinamento tra i diversi team di lavoro che hanno visto coinvolti impiantisti, elettricisti, idraulici e tecnici IT per restare nei tempi previsti e anzi, consegnare in anticipo. Come ci conferma Horst Marth, Responsabile Tecnico Beton Lana srl: "hanno lavorato tutti senza sosta, tutti i giorni, inverno compreso, pure se il termometro segnava - 10 gradi; ho coordinato 25 persone al giorno, ognuna impegnata nel proprio compito che era comunque indissolubilmente legato a quello degli altri così da far funzionare i tanti ingranaggi di un unico grande progetto, in cui non solo tutto è filato liscio ma sono stati ridotti al minimo i tempi di fermo e sono state abbattute le tempistiche di consegna se si considera che interventi come questi implicano quantomeno da 10 ai 12 mesi di lavoro".

A far risparmiare un paio di mesi è stata anche la scelta di realizzare non strutture in acciaio pannellate al cui interno collocare gli impianti, ma delle vere e proprie costruzioni in calcestruzzo, che presentano anche il vantaggio non trascurabile di garantire un contenimento polveri e un contenimento rumore (all'esterno si è sotto i 75 db) eccezionali, a tutto beneficio sia dell'ambiente di lavoro sia del contesto ambientale in cui il sito produttivo di Beton Lana è inserito.

Ovviamente tutto questo non sarebbe stato possibile senza la scelta dei giusti fornitori. Come ci conferma Christian Grünfelder: "La scelta di affidarci a Sber.Na, TecnoIdea e Ma-estro deriva dalla fiducia che riponiamo in loro da decenni. Basti pensare che nel nuovo impianto di lavorazione inerti fornito da Sber.Na siamo riusciti a riutilizzare un frantoio del 1990, ovviamente ricondizionato, che apparteneva al vecchio impianto, segno quindi di una grandissima qualità costruttiva. Non solo, affidarci di nuovo al costruttore bresciano è stato semplice in quanto ne conoscevamo l'affidabilità e la reattività vista la passata collaborazione, per cui eravamo certi del rispetto delle tempistiche stringenti entro cui il tutto doveva essere pronto, oltre al fatto che era l'unico che ci garantiva massima flessibilità e grande disponibilità da parte dell'ufficio tecnico, sempre pronto a far fronte, con immediatezza, alle nostre richieste tanto che l'impianto montato è davvero customizzato in base alle nostre esigenze. La stessa cosa vale per TecnoIdea - prosegue Grünfelder - avevamo già una loro filtropressa che ci ha serviti per oltre 15 anni e che continua a farlo, visto che non ha perso valore nel tempo ed è stata solo ammodernata per essere sapientemente integrata nel nuovo impianto di trattamento acque e fanghi. Si tratta di un impianto realizzato in verticale che ci consente di risparmiare spazio, riceve l'acqua torbida nel depuratore per semplice caduta libera per cui evita la necessità di installare una pompa di sollevamento con il conseguente vantaggio di azzerare i relativi costi energetici e i relativi costi di manutenzione o ricambio, ma soprattutto si tratta di un impianto che monta due filtropresse, cosa che ci permette ovviamente di risparmiare la risorsa idrica tanto preziosa e di riutilizzarla per il lavaggio dell'impianto, oltre che fare fronte a eventuali picchi di produzione o a eventuali fermi macchina, così da essere certi di poter evitare qualsiasi stop imprevisto. Infine, la scelta di Ma-estro, nostro fornitore dal 2009 quando ha installato il suo sistema di automazione e controllo nel vecchio impianto qui a Lana e che abbiamo riconfermato nel 2014 per l'impianto di Bressanone, proprio perché siamo fermamente convinti che il futuro del settore degli inerti e del calcestruzzo sia indissolubilmente legato ad una sempre maggiore sostenibilità ambientale delle attività, sostenibilità ambientale che passa anche attraverso la tecnologia, la digitalizzazione, la sicurezza sul lavoro, il risparmio energetico e di risorse.

D'altronde, per raggiungere questi obbiettivi, è assolutamente necessario conoscere instantaneamente i dati di funzionamento di ciascun componente dell'impianto in modo da ottimizzare, in tempo reale, il funzionamento degli stessi, massimizzando, con minori costi, tutta la produzione degli inerti".

In foto da sinistra:

Horst Marth, Responsabile Tecnico Beton Lana Srl; Francesco Parolini, Titolare di TecnoIdea Impianti Srl;

Alberto Sberna, Responsabile Tecnico Impresa Sber.Na Srl;

Alessandra Tarter Account Manager di Ma-estro Srl;

Christian Grünfelder,Amministratore Delegato di Beton Lana Srl e Alessandro Natale, Titolare Sber.Na Srl

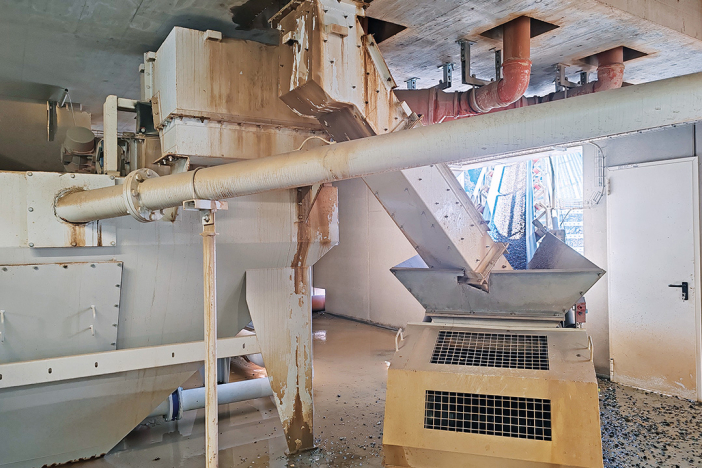

L'impianto di lavorazione inerti installato da SBER.NA srl

Come ci spiega Alberto Sberna, Responsabile dell'Ufficio Tecnico di Sber.NA srl: "il materiale trattato è molto eterogeneo tanto che passa da un alluvionale silicio calcare, a graniti e porfidi di media/elevata durezza e abrasività. Considerando gli elevati standard qualitativi richiesti dalla committenza e la notevole abrasività del materiale abbiamo optato per un ciclo di lavorazione e per soluzioni impiantistiche che prevedessero frantoi a mascelle e a cono, in grado di offrire una miglior gestione delle usure. La produzione media oraria dell'impianto è di circa 250 ton/h di materiale "finito" suddiviso in 5 classi granulometriche, sabbia e graniglie. Il ciclo di lavorazione è suddiviso nelle seguenti sezioni:

FRANTUMAZIONE PRIMARIA Il materiale proveniente da vari siti oggetto di scavi e bonifiche, in pezzatura fino a massi da 700 mm viene introdotto per mezzo di camion o pale in una postazione primaria (primo step di frantumazione) che prevede una tramoggia di carico da 50 mc, un alimentatore a piastre regolato da inverter, un vaglio vibrante sgrossatore ed un frantoio a mascelle (bocca di carico 900x600). Da questo primo step "esce" un prodotto semilavorato con pezzatura da 0 sino a 150 mm che viene inviato alla sezione successiva.

FRANTUMAZIONE E VAGLIATURA SECONDARIA Qui un secondo vaglio attrezzato con reti in poliuretano da 60 e 30 mm divide il materiale in tre diverse classi: la frazione da 0 a 30 mm viene inviata per caduta in due silos di cemento e acciaio; la frazione da 30 a 60 mm viene inviata per caduta in un piccolo silos per utilizzi marginali o in alternativa ritorna al frantoio a cono per essere frantumata con l'altro pietrame, mentre la frazione da 60 a 150 mm viene indirizzata al frantoio a cono che riduce il prodotto ad una dimensione da 0 a 60 mm ritrasportato nuovamente sul vaglio principale per poi essere rivagliato a ciclo chiuso a 30 mm.

STOCCAGGIO L'impianto è suddiviso in due blocchi che possono funzionare separatamente grazie a due silos di stoccaggio da circa 200 mc che contengono la frazione da 0 a 30 mm e sono provvisti di dosatori vibranti pronti ad alimentare la parte finale dell'impianto dove avviene il lavaggio e la classifica finale degli aggregati.

LAVAGGIO, PULIZIA E CLASSIFICA FINALE In questa zona dell'impianto abbiamo 2 vagli vibranti con reti in poliuretano da 4-8-16 mm attrezzati con docce di lavaggio per la classifica finale del materiale. La frazione 0 - 4 mm di acqua e sabbia viene trattata tramite un efficiente sistema di idrociclonatura per la produzione della sabbia che rappresenta il 50% del fabbisogno. La frazione da 8 a 30 mm viene prima inviata in una moderna e innovativa macchina denominata Jig in grado di eliminare eventuali inquinanti vegetali (foglie, rami, radici ecc) e successivamente ad un vaglio vibrante piano per la classificazione finale. Le classi prodotte vengono stoccate a terra in cumuli da 2/3000 mc perfettamente lavati e classificati.

FRANTUMAZIONE E VAGLIATURA TERZIARIA E' una parte dell'impianto a sè, dedicata alla rifrantumazione degli eccessi di produzione (frazioni 4-8/8-16/16-30 mm). E' composta da una tramoggia di alimentazione da 50 mc, dosatore vibrante, serie di nastri, un frantoio a cono ed un vaglio con rete a 4 mm. Qui si produce a "ciclo chiuso" solo sabbia a secco che poi viene reimmessa nell'impianto, insieme al materiale principale per essere lavata e scaricata a terra.

PARTICOLARITà IMPIANTO Gran parte dell'impianto è inserito in due capannoni di prefabbricato. Questo consente notevoli vantaggi quali: il contenimento del rumore e delle polveri durante il suo funzionamento, impatto ambientale con l'esterno assai ridotto, possibilità di produrre anche nel periodo invernale con temperature rigide, ambiente lavorativo confortevole per gli operatori addetti alla cura dell'impianto, per i quali accessibilità e sicurezza in ogni zona dell'impianto sono garantiti dall'utilizzo di grigliati antiscivolo oltre che di idonei spazi di movimento per le operazioni di manutenzione. Manutenzione tra l'altro ridotta, così come ridotte emissioni sonore, grazie ai rivestimenti in poliuretano delle vasche, dei canali e dei piani vaglianti. In più l'impianto, pur nella sua semplicità di utilizzo, è dotato di massima flessibilità con possibilità di funzionamento a blocchi separati o integralmente nella sua completezza. Scivoli di raccolta e scolo delle acque sotto i principali nastri e macchinari garantiscono un elevato grado di pulizia sul cantiere".

L'Impianto di trattamento acque e fanghi fornito da TecnoIdea Impianti srl

Come ci illustra Francesco Parolini, Titolare di TecnoIdea Impianti Srl:"L'impianto è stato sviluppato appositamente per trattare acque torbide cariche in solidi sospesi, in accordo con gli standard di qualità richiesti dal processo industriale e alle normative di riferimento. Grazie all'alto livello di innovazione tecnologica, siamo stati in grado di ottenere acqua trattata con basso contenuto di solidi sospesi (ca. 80 mg/l) e fanghi pressati con bassa umidità residua (ca. 25% in peso).Il sistema è stato consegnato il più possibile pre-assemblato, minimizzando l'ingombro in pianta e riutilizzando alcuni componenti esistenti. La sequenza delle fasi del trattamento viene eseguita automaticamente seguendo una logica programmata, che semplifica la gestione del sistema e riduce al minimo la necessità dell'intervento da parte dell'operatore.

Come funziona l'impianto

Le acque reflue provenienti dall'impianto di lavaggio inerti vengono pompate ad un chiarificatore statico verticale, previo condizionamento con una soluzione di flocculante. Nel chiarificatore l'acqua torbida subisce una separazione solido-liquido dando origine alla formazione di fiocchi di fango che sedimentano e si raccolgono nella parte inferiore conica, mentre l'acqua chiarificata sfiora dalla parte superiore ed è inviata in un serbatoio di stoccaggio per essere totalmente riutilizzata a circuito chiuso. Il fango addensato nel cono del chiarificatore viene scaricato per gravità in una vasca fanghi miscelata. La vasca fanghi è equipaggiata con sonde di livello per consentire uno scarico di volumi di fango noti e costanti ed è necessaria per un'adeguata omogeneizzazione dei fanghi. Il fango viene pompato da due pompe fanghi a due filtropressa a piastre concamerate con lo scopo di ridurre l'umidità dei fanghi trasformandoli da liquidi a solidi. Le filtropresse sono completamente automatiche ed equipaggiate con robot per lavaggio automatico delle tele. Le pompe fango sono del tipo centrifugo antiabrasivo e assolvono alla duplice funzione di riempire rapidamente le camere della filtropressa (fase ad alta portata e bassa pressione) e di pressurizzare il fango contenuto nel pacco piastre per consentire la disidratazione dei fanghi liquidi (fase a bassa portata e alta pressione). L'acqua microfiltrata evacuata dalla filtropressa viene recuperata a ciclo chiuso. I fanghi pressati, asciutti, palabili e privi di gocciolamenti, vengono scaricati per gravità in due box situati sotto le due filtropresse.

Scopo dell'impianto

Uno scarico incontrollato di acqua torbida porterebbe inevitabilmente ad uno spreco idrico e all'inquinamento dell'ambiente, con conseguenze drastiche per l'equilibrio ecologico. Attraverso l'impianto di trattamento si riduce al minimo il fabbisogno idrico del processo industriale e si azzera il rischio di contaminazione ambientale, apportando notevoli vantaggi sia ecologici sia economici".

Ma-estro e Beton Lana: L'Innovazione Tecnologica per un Futuro Sostenibile nell'Attività Estrattiva

a cura di Marco Resta - Consulente Marketing settore cave e inerti

Controllo, automazione, aumento della sicurezza, dell'efficienza e della produttività, risparmio energetico e, non ultimo, il monitoraggio accorto dei dati ambientali come la CO2 sono dei "plus" (se non dei "must", nel 2024) che si allineano perfettamente con i valori e la filosofia aziendale di Beton Lana.Attraverso l'implementazione di sensoristica dedicata su ogni punto del processo produttivo, dalla tramoggia di carico all'impianto di trattamento acque, Ma-estro ha messo a disposizione non solo dei dati in tempo reale sullo stato di ogni singola macchina ma soprattutto un software in grado di raccogliere questi dati, elaborarli, automatizzare e ottimizzare di conseguenza il processo e fornire alla direzione aziendale un "cruscotto" unico per una nuova gestione informata della propria attività.In una congiuntura che ci vede lanciati verso le logiche (e gli incentivi) di Industria 5.0, il software Q-PORTAL di Ma-estro è una mossa pionieristica nella trasformazione verso l'efficienza e la sostenibilità ambientale dei processi di frantumazione e lavaggio. Aspetti chiave di Q-PORTAL:

- Analisi Dettagliata Personalizzata: il modo intuitivo in cui i dati vengono presentati nella dashboard di controllo permette un'analisi dettagliata dei KPI, dei consumi energetici, delle manutenzioni, dello stato avanzamento commesse e di altre metriche fondamentali per la gestione ottimale dell'attività. Le dashboard e i relativi dati sono completamente personalizzabili sulla base delle preferenze e/o necessità dell'imprenditore. Questo consente all'azienda di prendere decisioni basate su dati concreti, migliorando la gestione delle risorse e adottando strategie di lavoro più efficienti.

- Aumento dell'efficienza e della produttività: grazie all'utilizzo di algoritmi avanzati e all'introduzione del machine learning basato su intelligenza artificiale, Q-PORTAL fornisce stime rapide e precise sulle performance, ottimizzando consumi energetici e produttività.

L'ottimizzazione del processo permette di produrre più quantità a parità di tempo, massimizzando in maniera sostenibile la produttività dell'impianto.

La possibilità di conoscere con esattezza l'energia per tonnellata prodotta, infine, permette alle aziende di puntare ad un'ottimizzazione mirata e significativa di questo parametro, con la possibilità di aumentare i margini di profitto.

- Monitoraggio e riduzione dei consumi energetici (e di conseguenza dei costi): la capacità di Q-PORTAL di fornire analisi dettagliate sui consumi energetici si allinea perfettamente con l'obiettivo di Beton Lana di ridurre l'impronta ecologica delle proprie operazioni. L'ottimizzazione dei consumi derivante dal controllo dall'automazione del processo, oltre a generare un risparmio energetico sensibile (primo requisito nella nuova normativa Transizione 5.0), contribuisce direttamente alla riduzione delle emissioni di CO2, in perfetta sintonia con l'impegno verso la sostenibilità ambientale. Anche il contribuito derivante dall'energia rinnovabile derivante dall'installazione dell'impianto fotovoltaico verrà a breve monitorato nel portale, dando all'utente una visione globale dell'efficienza energetica del sito produttivo.

- Interconnessione e scambio di dati: in linea da molto tempo con quelle che sono state le linee guida di Industria 4.0, Q-PORTAL è a tutti gli effetti un sistema di gestione fabbrica, in grado di interconnettere impianti e macchine, offrendo una visione unificata del processo produttivo. Dalla frantumazione, alla vagliatura dell'impianto Sber.Na all'impianto di trattamento acque di TecnoIdea, alle manutenzioni, consumi di carburante, commesse, ecc. tutti i dati, per quanto possano essere eterogenei alla fonte, vengono "tradotti", uniformati e visualizzati in maniera coerente nel portale, pronti per essere utilizzati come base per strategie aziendali e decisioni informate.

- Innovazione e valorizzazione delle competenze: man mano che la tecnologia, soprattutto con l'avvento dell'intelligenza artificiale, si fa strada nell'industria estrattiva, è fondamentale che gli operatori acquisiscano nuove competenze per rimanere competitivi.

L'adozione di strumenti avanzati come Q-PORTAL, in questo contesto, offre al personale di Beton Lana l'opportunità di accumulare esperienza preziosa nel lavoro con tecnologie all'avanguardia. Questo sviluppo di competenze non solo arricchisce l'expertise degli operatori, ma ne rafforza il valore all'interno del mercato del lavoro.

Ecco cosa riporta, a proposito del sistema, Grünfelder:

"All'inizio i nostri operatori erano un po' perplessi nel doversi adeguare ai nuovi processi e alla nuova visualizzazione, ma già in pochi mesi il feedback è stato più che positivo.

Dobbiamo anche pensare che il lavoro, oggi, non è più quello di una volta e con questi sistemi riusciamo ad attirare in azienda ragazzi giovani appassionati alla digitalizzazione e alla tecnologia, requisito fondamentale per un buon ricambio generazionale".

L'implementazione di un sistema avanzato come Q-PORTAL, con i vantaggi che ne derivano, è perfettamente in linea con le aspettative di un'imprenditoria estrattiva sempre più attenta all'impatto ecologico delle proprie attività. Il vantaggio è duplice: da una parte l'allineamento con una maggiore consapevolezza ambientale, dall'altra l'opportunità di beneficiare degli incentivi fiscali offerti dal piano Transizione 5.0, che si concretizzano in un bonus fiscale fino al 45% in credito di imposta. Questo rende l'investimento in tecnologie innovative non solo una scelta etica e sostenibile, ma anche economicamente vantaggiosa.

.jpg)