Dalla cava al calcestruzzo, una sinergia vincente a vantaggio del cliente finale

Digitalizzare, monitorare e controllare l'intera filiera, dall'estrazione dell'inerte al delivery del calcestruzzo, facendo convergere decenni di esperienza in due settori complementari e fornendo al cliente finale un unico cruscotto dove far confluire la totalità dei dati di produzione.

È questo l'obiettivo della nuova sinergia tra Ma-estro ed Elettro Sigma, due storici protagonisti nel controllo e automazione nel settore del trattamento degli inerti e del calcestruzzo.

I risultati?

Maggiore efficienza, sostenibilità e competitività sul mercato.

Individuare un sito per il progetto pilota: Italcave 2000 S.r.l.

Italcave 2000 Srl è un'azienda che opera da circa mezzo secolo nel settore estrattivo nella zona canturina e comasca.

Fondata da Amedeo Passerini, l'azienda ha la propria sede legale e operativa presso la cava di ghiaia e sabbia situata nel Comune di Cucciago, nella provincia di Como, estesa su un'area complessiva di quasi 350.000 mq. Con circa trenta dipendenti, Italcave 2000 S.r.l. si distingue per l'ampia offerta di prodotti e servizi alle imprese edili, tra cui sabbia vagliata, lavata e frantumata, ghiaia, ghiaietto, ciottoli e massi di diversa dimensione, oltre che per la produzione e vendita di calcestruzzo preconfezionato.

Proprio la trasversalità dell'offerta di Italcave, che con i suoi prodotti abbraccia tutta la filiera, dall'estrazione dell'inerte alla consegna del calcestruzzo, forniva a Ma-estro ed Elettrosigma l'occasione perfetta per il progetto pilota di questa nuova sinergia.

Dall'inerte al calcestruzzo: Il controllo totale della filiera produttiva

È una calda mattinata di fine Marzo a Cucciago e mi appresto ad effettuare un sopralluogo sull'impianto insieme ai protagonisti di questa collaborazione: il dott. Sergio Pini, direttore amministrativo di Italcave 2000, il geom. Luca Pellegrini, responsabile divisione calcestruzzo di Italcave 2000, Moreno Marola di Elettro Sigma, Giorgio Manara di Ma-estro e Francesco Parolini di TecnoIdea Impianti.

Da sempre Italcave abbraccia la cultura del "calcestruzzo di qualità", peculiarità che le ha fatto guadagnare una posizione di rilievo nel settore. Proprio in quest'ottica Pini spiega che l'azienda ha recentemente investito nella modernizzazione dei propri impianti per migliorare l'efficienza e la sostenibilità dei suoi processi produttivi, potendo beneficiare di una consulenza tecnica e commerciale di alto livello fornita da Ma-estro ed Elettrosigma.

La sinergia dei due partner, con un know-how consolidato in un'esperienza ormai ventennale , si è concretizzata in un intervento complementare sull'impianto di trattamento inerti e su quello di calcestruzzo, consegnando infine una soluzione chiavi in mano all'azienda.

In particolare, Elettro Sigma ha effettuato un revamping completo dell'impianto di calcestruzzo in termini di quadri elettrici, automazione e dotazione di accessori quali sonde di umidità Hydronix e dosatori di additivi costruiti nel proprio reparto di ricerca e sviluppo.

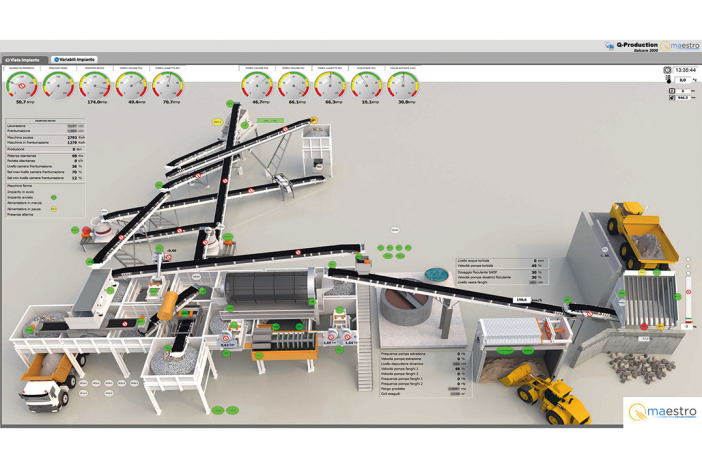

Ma-estro è intervenuta sull'impianto di lavorazione inerti con l'installazione di varie tipologie di sensori sulle macchine, i cui dati sono quindi confluiti nel sistema di controllo produzione e automazione del processo produttivo sviluppato sempre dall'azienda trentina.

Da menzionare anche l'importante lavoro effettuato da TecnoIdea Impianti sul rinnovamento della porzione di trattamento acque e fanghi dell'impianto.

Insieme ad Elettro Sigma e Ma-estro, TecnoIdea rappresenta il terzo tassello di eccellenza italiana a servizio del cliente.

La partnership tra le aziende ha permesso di poter consegnare al cliente finale un cruscotto unico di controllo, che integra i dati provenienti dai diversi impianti e processi, offrendo una visione completa ed aggiornata della situazione produttiva e consentendo una gestione più efficiente e sostenibile delle risorse.

Questa dashboard ha un'interfaccia semplice ed intuitiva ed è accessibile da qualsiasi dispositivo connesso ad internet.

Conoscere i reali numeri del proprio impianto: i vantaggi di un cruscotto unico di controllo

La possibilità di avere tutti i dati di produzione in un unico cruscotto offre numerosi vantaggi da un punto di vista sia operativo che strategico.

Il fine ultimo è quello della conoscenza del reale costo per tonnellata prodotta, integrando le informazioni relative ai consumi energetici, alle emissioni di CO2, ai materiali utilizzati, al controllo delle macchine operatrici e al relativo consumo di carburante, alle ore di lavoro, alle manutenzioni e alle altre variabili di processo.

Questo consente alla dirigenza e agli operatori di prendere decisioni informate sulla gestione dell'attività, oltre ad avere un'ottimizzazione dei costi e un miglioramento dell'efficienza del processo produttivo.

Un confronto con Luca Pellegrini restituisce un feedback positivo riguardo all'interfaccia software del sistema di controllo. Rispetto al passato, il software si rivela più pratico e veloce, permettendo di gestire con migliore agilità ed efficienza l'intera catena produttiva.

Il futuro del settore degli inerti e del calcestruzzo, inoltre, è indissolubilmente legato ad una sempre maggiore sostenibilità ambientale delle attività.

Le attuali congiunture socio-economiche, e le politiche a livello europeo che in un prossimo futuro andranno a premiare le imprese virtuose in termini di riduzione dei consumi e della carbon footprint, rendono l'attenzione a questi aspetti imprescindibile per un imprenditore.

In quest'ottica, una dashboard centralizzata semplifica notevolmente la gestione dei dati ambientali, fornendo informazioni dettagliate su emissioni, consumi energetici e utilizzo delle risorse. Inoltre, permette di identificare facilmente le criticità nei processi e di adottare azioni correttive o miglioramenti mirati, che contribuiranno a ridurre complessivamente l'impatto ambientale della produzione.

Consulenza e supporto tecnico protratto nel tempo, per una crescita costante

Nel settore degli inerti e del calcestruzzo, una caratteristica comune è l'unicità del processo produttivo, che varia significativamente da un impianto all'altro e da cliente a cliente. Di conseguenza, l'approccio non può che essere innanzitutto altamente consulenziale.

Il cliente richiede non soltanto un prodotto, ma soprattutto soluzioni personalizzate, progettate tenendo conto delle numerose variabili uniche legate al materiale, ai macchinari e alle configurazioni di impianto

Il dott. Pini sottolinea come la collaborazione congiunta con Elettro Sigma e Ma-estro abbia permesso all'azienda di beneficiare di un supporto tecnico e consulenziale di alto livello, che ha permesso di individuare le soluzioni più adatte agli impianti in questione, ritagliando una soluzione su misura. Questo continuo feedback con le due aziende non si limita alla fase di implementazione delle soluzioni, ma è un continuum atto a mantenere alto il livello di performance degli impianti e ad aggiornare continuamente le soluzioni tecnologiche.

Allo stesso modo Moreno Marola e Giorgio Manara pongono l'accento sul lavoro di squadra finalizzato a comprendere a fondo le necessità del cliente e a fornirgli strumenti per poter monitorare costantemente "pochi" dati ma essenziali, per una corretta gestione del lavoro e una informata pianificazione dell'attività, in un contesto in cui i margini di profitto tendono ad assottigliarsi.

Un lavoro di squadra fatto di confronto costante e protratto nel tempo, con feedback continui che da una parte tutelano il cliente e il suo investimento e dall'altra rappresentano una fonte costante di crescita e impegno in ricerca e sviluppo per i due fornitori.

Una sinergia per vincere le sfide del mercato e restare competitivi

La nascita della sinergia tra Elettro Sigma e Ma-estro, concretizzata nel progetto pilota presso Italcave 2000, rappresenta un esempio unico di innovazione e cooperazione nel settore del trattamento inerti e del calcestruzzo. La ventennale esperienza verticalizzata nei due campi si fonde in una consulenza e un'offerta di soluzioni unica per il cliente finale, permettendogli di controllare l'intera filiera a 360 gradi, dall'estrazione dell'inerte al delivery del calcestruzzo.

La continua condivisione di informazioni e delle competenze tra le due aziende consente di migliorare continuamente il prodotto, in un percorso di affiancamento costante con il cliente, ottenendo risultati concreti in termini di performance, efficienza, qualità del prodotto finito, sostenibilità e, in ultima ma forse più importante istanza, di competitività su un mercato in veloce evoluzione.

in foto da sinistra: Moreno Marola, Francesco Parolini, Giorgio Manara, Sergio Pini

.jpg)