Gianluca Pizzuti, Amministratore Delegato di Basalti Orvieto, ha aperto le porte della sua cava dandoci la possibilità di vedere all'opera la perforatrice Top Hammer DX800 firmata Sandvik Mining and Rock Solutions

Bernard Baruch, politico e imprenditore statunitense dei primi del novecento disse: "In milioni hanno visto cadere una mela, ma soltanto Newton si è chiesto il perché". La curiosità è alla base della conoscenza, la capacità di porsi nuovi interrogativi non a caso è ciò che porta l'uomo a raggiungere nuovi traguardi. Lo sa bene Gianluca Pizzuti, Amministratore Delegato di Basalti Orvieto, azienda nata nel 1991 nel comune di Castel Viscardo (TR), nella località il Cornale, vicino Orvieto, impegnata nella produzione di aggregati che vengono impiegati nella formazione di massicciate ferroviarie, nel confezionamento di conglomerato bituminoso, nella produzione di calcestruzzo e nell'estrazione di blocchi destinati al settore delle pietre ornamentali.

In questa cava la famiglia Pizzuti da trent'anni estrae, lavora e commercializza per diversi utilizzi il basalto, una roccia magmatica di origine vulcanica, composta principalmente di minerali come il plagioclasio e il pirosseno, caratterizzata dal colore scuro e dalla struttura a grana fine.

La mente vulcanica dell'Ingegnere Pizzuti ha portato nel corso degli anni ad espandere l'attività verso nuovi orizzonti al fine di valorizzare al massimo le potenzialità offerte dal basalto, che viene oggi impiegato anche nella produzione di farine per il settore agricolo, per la zootecnica e nella creazione di nuovi materiali per l'edilizia. La valorizzazione della materia prima è legata a doppio filo con un approccio imprenditoriale che punta a rendere la cava a basso impatto ambientale.

All'interno della cava di Basalti Orvieto, infatti, sono in corso numerosi progetti che viaggiano in tal senso: parte del fondo cava è stato destinato per l'attività agricola, dando vita a un frutteto di circa due ettari con settecento essenze selezionate da specie antiche e, assecondando il naturale ruolo di bioindicatori delle api, è stato installato un apiario, con relativa produzione di miele.

Ovviamente l'attenzione per il contesto non può prescindere dai mezzi impiegati per la coltivazione della cava che devono mantenere gli alti standard di eccellenza richiesti dall'azienda umbra. Per questo motivo per l'estrazione del basalto hanno scelto di rivolgersi al costruttore svedese Sandvik optando per una perforatrice Top Hammer Ranger DX800, una macchina funzionale e dai consumi contenuti.

La coltivazione della cava e la partnership con Sandvik

Quella di Basalti Orvieto è una tipica cava a fossa coltivata a gradoni che si estendono verso il basso. Il basalto viene estratto tramite abbattimento con uso di esplosivo. Il materiale estratto viene successivamente venduto in blocchi per uso ornamentale o condotto nell'impianto presente in cava per essere ridotto in varie pezzature attraverso un processo di frantumazione e macinazione. I quantitativi di basalto estratto sono legati perlopiù alle richieste del mercato ma parliamo di un potenziale di 750.000 m³ l'anno, ottenuti con circa due volate a settimana.

Per la realizzazione dei fori in cui vengono inserite le cariche esplosive, necessarie per lo sbancamento della parete rocciosa, l'azienda umbra utilizza una perforatrice Ranger DX800 Sandvik, opzionata tramite noleggio.

"Non tutte le attività estrattive sono uguali, ogni tipologia ha le sue peculiarità che dipendono anche dal tipo di materiale che viene estratto. Professionalità e preparazione sono state le qualità che abbiamo da subito riscontrato nei responsabili Sandvik che ci hanno guidati nella scelta della macchina più idonea per le nostre esigenze. Anche la formula del noleggio si è rivelata un'ottima soluzione, il personale Sandvik è stato sempre molto presente e disponibile durante questo primo anno", racconta Pizzuti.

La soluzione del noleggio comprende anche il contratto di manutenzione della macchina, che include sia le consuete revisioni necessarie al corretto funzionamento della perforatrice sia una serie di servizi aggiuntivi. È possibile richiedere, infatti, la visita di un operatore specializzato Sandvik che analizzando i parametri della macchina è in grado di fornire suggerimenti in grado di implementare la produttività, l'utilizzo degli utensili e i consumi. La macchina esegue circa 20-40 fori a settimana. Ogni foro, eseguito con un'inclinazione di 5 gradi, ha un diametro di 76 mm e una profondità che mediamente si attesta intorno ai 16 metri.

La perforatrice Ranger DX800 alla prova in cava

La perforatrice Ranger DX800 è una macchina di ultima generazione, equipaggiata con le tecnologie più moderne. Grazie ad esempio al sistema GPS avanzato TIM3D è possibile studiare la volata e inviare i piani di volata dall'ufficio alla macchina tramite connessione wireless. In questo modo l'operatore è in grado di ricevere e visualizzare lo schema di perforazione sul monitor presente in cabina.

Il TIM3D è un sistema di navigazione satellitare GPS che permette alla perforatrice di essere guidata dall'operatore in modo preciso al punto in cui si deve effettuare il foro e di monitorare ed eseguire il corretto percorso di perforazione secondo il piano prestabilito. Il sistema si compone di tre operazioni essenziali: navigazione della perforatrice, allineamento del braccio e perforazione.

Il portale My Sandvik Productivity, che ha recentemente sostituito il sistema di monitoraggio SanReMo (Sandvik Remote Monitoring), restituisce informazioni fondamentali sulla perforazione come ad esempio: il numero dei fori eseguiti, il consumo di carburante per foro e la velocità di penetrazione. I dati della perforazione, forniti dalla macchina ed elaborati dal portale, permettono di monitorare le prestazioni della perforatrice e costituiscono un supporto importante nella programmazione della manutenzione.

Altra particolarità, nonché vero punto di forza di questa perforatrice Top Hammer, è la Turnable Superstructure di serie, una ralla posta sotto la cabina che permette al carro di perforazione, dalla stessa posizione, di ruotare di 120 gradi (come optional fino a 180 gradi) in modo da poter raggiungere diversi punti di perforazione senza dover spostare la perforatrice. Questo consente a seconda del diametro della maglia (lo schema di perforazione che viene studiato) di eseguire fino a 8 fori dalla stessa posizione, cosa che si traduce in un considerevole risparmio in termini di tempo e costi.

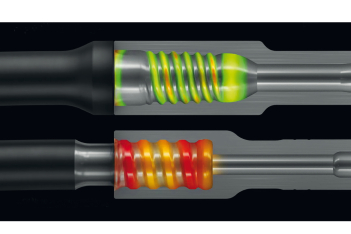

La perforatrice è inoltre equipaggiata con una serie di features che permettono alla macchina di affrontare i diversi strati, con diverse consistenze, che costituiscono un giacimento minerario e di reagire quindi tempestivamente in caso di imprevisti, come ad esempio, il sistema di controllo automatico dell'aria di spurgo.

"Il flushing control automatics è il sistema di monitoraggio automatico del flusso d'aria di spurgo, nel caso in cui la punta si dovesse intasare la macchina ferma la perforazione sollevando la punta e ritraendo la batteria di aste, mentre l'aria continua ad essere erogata fino allo spurgo. Una volta tornato costante il flusso d'aria, la perforazione riprende automaticamente", spiega Matteo Loporcaro, Field Sales Equipment & Rock Tools per l'area Italia, Balcani e Mediterraneo.

Altre caratteristiche della macchina che vale la pena citare sono: il Water injection system, il sistema di iniezione dell'acqua che tramite gli ugelli posizionati sulla punta della perforatrice aiuta a stabilizzare le pareti del foro in modo che non crollino su se stesse; lo shut down for water holes, il sistema che in caso di presenza di acqua all'interno del foro blocca il funzionamento dei filtri dell'aspirazione, mantenendo inalterata la perforazione, finché la macchina non torna a lavorare su uno strato compatto di roccia e infine il Power extractor, un martello secondario che batte nel verso opposto rispetto alla perforazione riuscendo a disincagliare le aste dal foro.

In questa cava nei pressi della bella Orvieto la professionalità e la competenza del personale Sandvik, unita ai tanti plus delle macchine del costruttore svedese, sono state in grado di soddisfare le aspettative di Basalti Orvieto aiutandola, giorno dopo giorno, a far crescere il suo business.

L’opinione dell’operatore

Ricci Giovanni, da vent’anni fochino e operatore specializzato presso il giacimento di Basalti Orvieto, ci ha confidato le impressioni di utilizzo al termine del primo anno di noleggio della perforatrice. “Il personale Sandvik ci ha accompagnato nella scoperta della macchina tramite il loro servizio di formazione sul campo. Dopo meno di una settimana eravamo già in grado di operare in autonomia. La perforatrice lavora circa 8 ore al giorno, con consumi che si attestano intorno ai 20 litri l’ora. In condizioni ottimali in un giorno riusciamo a realizzare circa 18-20 fori quindi metà dei fori richiesti per la volata”, commenta Ricci Giovanni.

A Piacenza Sandvik fa il pieno di novità

In occasione del Geofluid di Piacenza, l’appuntamento biennale dedicato al settore del Drilling and Foundations, il costruttore svedese Sandvik Mining and Rock Solutions ha presentato alla stampa specializzata le ultime novità di prodotto come sempre frutto degli investimenti nel settore Ricerca e Sviluppo.

Partiamo subito parlando dell’ultimo arrivato della famiglia DXi, il RANGER™ DX910i, che presenta, rispetto ai modelli precedenti, un maggior raggio di copertura ed è in grado quindi di realizzare fori più ampi, ha un’elevata automazione e può montare un’ampia gamma di martelli e nuovi Rock Tools ancora più efficienti. Il sistema di perforazione di queste macchine è stato infatti perfezionato; i martelli RD925 e RD927, ideali per fori da 89 e 102 millimetri, presentano ora una precisione di perforazione ottimale grazie alla migliorata qualità degli utensili.

Ma le sorprese non terminano qui. Il colosso svedese ha anche lanciato sul mercato Autobit, il primo bit per la perforazione automatizzata. Le perforatrici automatizzate hanno rappresentato un significativo cambiamento per il settore negli ultimi vent’anni, ma ad oggi solo poche riescono a sfruttare a pieno il loro potenziale a causa dei bit che si usurano e ne limitano la produttività. Autobit è il primo bit di Sandvik progettato per la perforazione a fori lunghi. La sua caratteristica principale è l’aumento dell’intervallo di tempo di riaffilatura, più del doppio rispetto ai bit standard, il che si traduce in un maggior numero di ore di perforazione ogni giorno. Questo è possibile grazie al nuovo e innovativo design combinato con i PowerCarbide di Sandvik, i gradi di carburo più performanti. Sul fronte invece delle perforatrici Top Hammer Sandvik ha presentato la nuova Dino™DC420Ri, ancora più produttiva e sostenibile che va a sostituire la perforatrice Dino™DC410Ri, mantenendo il collaudato concept basato su un’ampia area di copertura e su alte performances. Inoltre, la nuova Dino™ DC420Ri è caratterizzata da un carro più ampio a vantaggio di una migliorata stabilità e da un potente motore Stage V a basse emissioni, insieme a un caricatore di aste a carosello e all’automazione one-hole per una maggiore produttività. Sempre per le perforatrici Top Hammer Sandvik ha lanciato il nuovo utensile di perforazione Alpha™340, un nuovo concept di filetto asimmetrico che entra a far parte dell’offerta Top Hammer per le operazioni di miniera e di tunnelling. Il nuovo concept, che sostituisce il collaudato sistema Alpha™330, garantisce una maggiore vita utile (+30%) e un aumento della produttività.

Ultimo ma non per importanza, My Sandvik Productivity, la soluzione telematica all’avanguardia che sostituisce il sistema di monitoraggio SanRemo, già utilizzata per le macchine underground, è ora disponibile per alcune perforatrici Surface iSeries. My Sandvik Productivity aumenta in modo significativo la quantità dei dati visibili sullo stato della macchina e sui tempi di utilizzo, permettendo all’utente di prendere decisioni basate su dati raccolti in tempo reale.

.jpg)