A Bauma ha fatto il suo debutto il nuovissimo escavatore cingolato LANDCROS One di Hitachi Construction Machinery Europe, il prototipo pensato per rispondere alle trasformazioni del settore delle costruzioni e legato a LANDCROS, una piattaforma aperta e interconnessa che combina sostenibilità ambientale, digitalizzazione, ergonomia e accessibilità

Challenge accepted: con questo spirito, Hitachi Construction Machinery Europe ha deciso di raccogliere una delle sfide più ambiziose del nostro tempo: trasformare radicalmente il settore delle costruzioni. E lo ha fatto scegliendo il palcoscenico internazionale più autorevole, Bauma 2025, per presentare in anteprima mondiale LANDCROS One. Non un semplice escavatore cingolato, ma un prototipo rivoluzionario e funzionante, concepito per rispondere alle nuove esigenze del cantiere del futuro.

Durante la conferenza stampa, Francesco Quaranta, CEO di Hitachi Construction Machinery Europe, ha delineato con chiarezza le quattro sfide principali che oggi investono l'industria delle macchine per costruzioni:

- la transizione climatica, che impone la ricerca di soluzioni concrete in chiave ecocompatibile;

- la carenza di operatori specializzati;

- l'impennata dei costi operativi, che spinge verso tecnologie sempre più efficienti;

- la necessità di ridefinire il settore minerario in un'ottica più sostenibile e responsabile.

«Il nostro stand è la dimostrazione di come affrontiamo le sfide dell'industria con soluzioni innovative, sostenibili e subito operative. Non parliamo di futuro remoto, ma di un domani che inizia oggi», ha dichiarato Quaranta. Uno stand dove il protagonista indiscusso è senza dubbio LANDCROS One che, dal momento in cui è stato svelato, sollevando il telone che lo copriva, ha immediatamente catturato l'attenzione del pubblico. Sin dal primo sguardo, il suo design avveniristico e funzionale ha suscitato stupore e curiosità, segnando un netto distacco rispetto alle macchine convenzionali. Linee futuristiche, superfici pulite e soluzioni integrate hanno reso evidente che non si trattava di un semplice escavatore, ma di una visione concreta del cantiere del futuro.

Ma più che una macchina, Landcros One è il primo tassello operativo di un nuovo paradigma costruttivo, basato su una visione integrata che coniuga tecnologia, sostenibilità, sicurezza ed efficienza.

L'approccio "Phygital"

Il cuore del progetto LANDCROS, infatti, non è solo la macchina. È l'intero ecosistema digitale e industriale che ruota attorno ad essa. L'approccio è dichiaratamente phygital: un connubio strategico tra tecnologia industriale e intelligenza artificiale, dove mondo fisico e digitale si fondono in una nuova esperienza operativa. Uno degli elementi più innovativi e identitari del progetto LANDCROS è infatti l'introduzione di un nuovo modo di concepire l'interazione tra uomo e macchina.

Si tratta nello specifico dell'integrazione fluida tra comandi fisici e interfacce digitali, che dà vita a un ambiente operativo intuitivo, ergonomico e profondamente immersivo. Un ambiente pensato non solo per aumentare l'efficienza, ma soprattutto per attrarre una nuova generazione di operatori, abituati a esperienze interattive, a dispositivi intelligenti e a interfacce simili a quelle del mondo gaming.

La cabina modulare di LANDCROS One ne è l'espressione più evidente. Progettata in collaborazione con Granstudio, agenzia di design internazionale, ispirata al mondo dell'automotive, fonde linee eleganti e funzionali con un sistema di interazione uomo-macchina assistito dall'intelligenza artificiale. Qui, ogni elemento, dal joystick al display, dai sensori visivi ai comandi vocali, è pensato per trasformare la macchina in un'estensione naturale delle mani e della mente dell'operatore.

Inoltre, in risposta alla crescente complessità operativa delle imprese edili e di noleggio, Hitachi ha presentato LANDCROS Connect, il nuovo sistema di gestione interconnessa. Pensato per lavorare con flotte multibrand, LANDCROS Connect rompe lo schema chiuso dei portali proprietari e si propone come strumento centrale per il fleet management, la pianificazione dei lavori e l'analisi dei dati operativi, anche per macchine multibrand. È una piattaforma aperta per scelta strategica," ha sottolineato Quaranta. "I cantieri oggi chiedono libertà, trasparenza, integrazione. Non possiamo più permetterci di costruire muri digitali".

I 4 pilastri

Alla base dell'esperienza phygital i quattro pilastri chiave dell'innovazione introdotta da LANDCROS One, che ne definiscono il valore, l'unicità e la visione strategica.

1. L'intelligenza che potenzia l'operatore

Il primo pilastro riguarda l'introduzione di sistemi di intelligenza artificiale e automazione avanzata, progettati per affiancare l'operatore, alleggerirne il carico mentale e aumentare la precisione in ogni fase del lavoro. Le funzioni più ripetitive vengono gestite in automatico, mentre l'AI fornisce assistenza durante operazioni complesse.

Il design funzionale integra telecamere, sensori, radar e sistemi di assistenza digitale di ultima generazione, sviluppati in collaborazione con partner tecnologici strategici. Grazie alle varie tecnologie di rilevamento, onboard e offboard, come i droni, la macchina è in grado di fornire una visuale dettagliata e tridimensionale dell'ambiente circostante. In pratica, la macchina è in grado di "vedere" lo spazio di lavoro in tempo reale, rilevare ostacoli, analizzare il terreno, riconoscere altri mezzi e persino monitorare i movimenti di operatori o persone presenti nell'area, per poi interpretare e agire in modo autonomo o assistito, gettando le basi per un ecosistema di cantiere totalmente interconnesso.

Il risultato è un ambiente operativo che riduce l'affaticamento, aumenta la produttività e contribuisce a risolvere un problema sempre più urgente nel settore come la carenza di manodopera specializzata, rendendo le macchine avanzate più accessibili e attrattive per le nuove generazioni. Quaranta ha aggiunto a riguardo: "Per far sì che il lavoro nei cantieri diventi attrattivo per le nuove generazioni di operatori, vi è la necessità di offrire loro strumenti familiari, esperienze connesse e un'interazione macchina-operatore che parli il linguaggio del loro mondo».

2. Operatività globale 24/7

LANDCROS One è pensato per superare i limiti geografici e temporali, grazie a un sistema di connettività avanzata che permette il controllo remoto da qualsiasi parte del mondo. Ciò significa che un operatore qualificato può gestire più cantieri situati in zone differenti, senza necessità di spostarsi fisicamente, contribuendo a una gestione più snella, flessibile ed economica delle risorse umane.

Questa capacità consente operatività continua 24 ore su 24, 7 giorni su 7, ottimizzando l'utilizzo delle macchine e riducendo i tempi morti. Inoltre, migliora la sicurezza sul lavoro, allontanando gli operatori da ambienti ostili, remoti o potenzialmente pericolosi.

3. Flessibilità per ogni livello di competenza

Uno dei punti di forza di LANDCROS One è la versatilità operativa permettendo di scegliere tra tre modalità d'uso, pensate per adattarsi a differenti livelli di esperienza e ai diversi contesti applicativi: modalità manuale, per gli operatori esperti che desiderano il massimo controllo, ma con il supporto costante dell'intelligenza artificiale per ridurre lo sforzo fisico e aumentare la precisione; modalità autonoma, ideale per operazioni ripetitive o prevedibili, dove è sufficiente impartire le istruzioni iniziali affinché la macchina esegua il lavoro in autonomia; ed infine modalità remota, che consente la gestione completa del mezzo a distanza, offrendo una flessibilità totale, specialmente in presenza di risorse distribuite geograficamente.

4. Versatilità dei sistemi di alimentazione

Il quarto pilastro guarda alla sostenibilità e alla flessibilità energetica. LANDCROS One è stato progettato per funzionare con tre diversi sistemi di propulsione, elettrico, a combustione e a idrogeno, in base alle esigenze specifiche, normative e operative del cantiere.

Questa capacità di adattamento permette alle imprese di scegliere soluzioni energetiche più pulite senza compromettere le prestazioni.

Secondo i dati presentati da Hitachi, LANDCROS One promette una riduzione del 35% nella necessità di ricorrere ad operatori altamente specializzati e un abbattimento dei costi operativi del 40%, garantendo al contempo un aumento significativo della sicurezza e un'eliminazione quasi totale degli incidenti macchina-uomo. È la dimostrazione concreta di come innovazione tecnologica, sostenibilità e inclusività possano coesistere in un'unica visione.

In sintesi, l'esperienza phygital proposta da Hitachi non è un semplice aggiornamento tecnologico, ma un vero cambio di paradigma. È la nascita di un nuovo linguaggio tra operatore e macchina. Un linguaggio che mette al centro la semplicità, la sicurezza, la connettività e l'inclusione. Un passo necessario per rendere il mondo delle costruzioni pronto ad accogliere la prossima generazione di professionisti e per costruire, insieme, un settore più sostenibile e intelligente.

Masafumi Senzaki, Presidente e COO di Hitachi Construction Machinery ha concluso sottolineando: "La nostra intenzione è avvicinarci sempre di più ai nostri clienti e offrire soluzioni personalizzate alle loro esigenze, guidando la trasformazione, laddove mondo fisico e digitale si fondono in un'esperienza fluida". Ciò ribadisce che il vero valore dell'innovazione non sta solo nella tecnologia, ma nella capacità di metterla al servizio delle persone e dei contesti operativi, aprendo la strada a una nuova era nel settore delle costruzioni.

Autonomous Haulage System (AHS): efficienza e sicurezza nei cantieri minerari

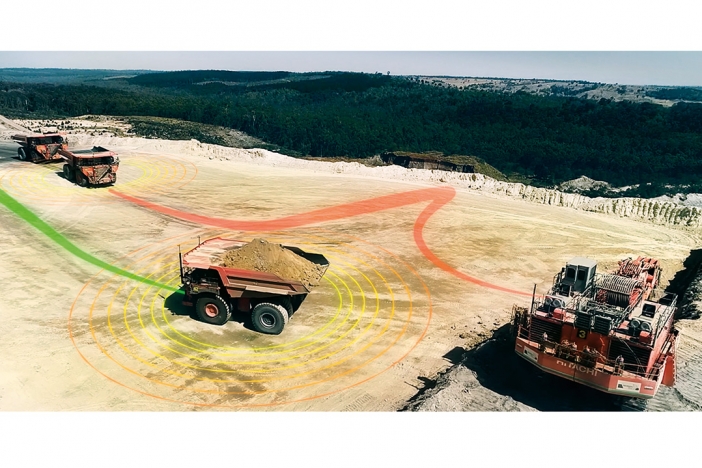

In un contesto come quello del settore minerario dove sicurezza, produttività e ottimizzazione dei costi rappresentano esigenze primarie, Hitachi Construction Machinery propone una delle soluzioni tecnologiche più avanzate sul mercato: il sistema di trasporto autonomo AHS (Autonomous Haulage System).

Sviluppato in partnership con Wenco International Mining Systems, AHS è in grado di integrarsi perfettamente con camion tradizionali a guida manuale, garantendo così una transizione fluida verso l’automazione e trasformando progressivamente le flotte miste in un ecosistema sempre più autonomo e smart. Inoltre, il sistema Autonomous Haulage System (AHS) è supportato da un centro di eccellenza tecnologica dedicato, che garantisce assistenza remota continua, 24 ore su 24 e 7 giorni su 7, sia per il funzionamento del sistema che per la gestione delle comunicazioni operative in campo.

I benefici? Incremento dell’efficienza operativa, una notevole riduzione dei rischi associati all’errore umano e una gestione più intelligente e ottimizzata di risorse, tempi e mezzi.

I numeri parlano chiaro: i camion autonomi Hitachi hanno superato le 144.000 ore di attività senza incidenti sul lavoro, hanno percorso oltre 1,66 milioni di chilometri, l’equivalente di 38 volte il giro del mondo, e movimentato più di 58 milioni di tonnellate di materiale, dimostrando non solo affidabilità, ma anche una straordinaria resistenza nelle condizioni operative più complesse.

In ordine di apparizione:

Francesco Quaranta, CEO di Hitachi Construction Machinery per l'Europa

Masafumi Senzaki, Presidente e COO di Hitachi Construction Machinery

.jpg)

.jpg)