Tecno Beton, azienda del Gruppo Capuano a conduzione famigliare specializzata nella produzione di conglomerati bituminosi, ha scelto i frantoi a cono CH 440 e CH 430 Sandvik per la lavorazione del materiale basaltico estratto nella cava di proprietà dell'azienda situata a Rocca D'Evandro (CE)

Gruppo Capuano è un insieme di sei aziende attive nell'estrazione e lavorazione di inerti basaltici e calcarei e nella produzione, trasporto e posa in opera di conglomerati cementizi e bituminosi.

Tecno Beton è la società del gruppo, costituita nel 1983, specializzata nella produzione di conglomerati bituminosi che vengono lavorati nell'impianto campano di Giugliano (NA) e in quello di Cervaro (FR). Oltre alla gestione dei due impianti, Tecno Beton si occupa anche dell'estrazione e della lavorazione di inerti basaltici nella cava di proprietà situata a Rocca D'Evandro, in provincia di Caserta.

"Il basalto è una roccia effusiva di origine vulcanica naturalmente ricca di ossido di silicio e ossido di ferro che la rendono dura e abrasiva. Nello specifico quello che estraiamo alle pendici del vulcano di Roccamonfina (CE), è una leucite tefritica che per le sue caratteristiche e varietà di pezzatura viene utilizzata per il ballast ferroviario, come inerte per la produzione di conglomerati bituminosi, in ambito decorativo e nei tappeti autostradali drenanti; inoltre, grazie all'alta concentrazione di minerali presenti al suo interno nella sua forma micronizzata, ha applicazioni in campo agronomico", ci spiega il Dott. Antonio Capuano.

La coltivazione della cava

Il basalto viene estratto tramite volate e successivamente ridotto volumetricamente utilizzando martelli idrauilici Rammer da 50 quintali.

Il materiale estratto viene caricato sui dumper e trasportato, dal comparto minerario, all'impianto di frantumazione, dove ha inizio la lavorazione.

La prima macchina che incontriamo nell'impianto è il frantoio primario a mascelle (1600) che riduce la pezzatura da una dimensione iniziale di circa 900 mm a 250 mm circa. Il materiale lavorato viene in seguito spostato, con un trasportatore a nastro, su un primo cumulo polmone.

Parte di questo materiale viene convogliato alla frantumazione secondaria, dove altri due frantoi a mascelle (tipo CRS 135) riducono la roccia a circa 150-180 mm.

Viaggiando sempre su nastri trasportatori questa pezzatura viene stoccata in un secondo cumulo polmone e successivamente inviata ad una tramoggia per la frantumazione terziaria dove al di sotto è posizionato il CH 440 Sandvik che frantuma in ciclo chiuso su un vaglio vibrante.

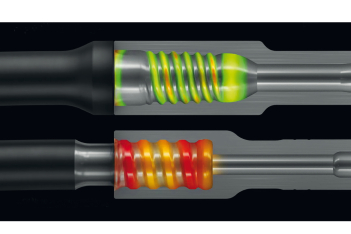

Il frantoio è alimentato dall'alto, la roccia entra nella parte superiore della macchina e viene indirizzata nella camera di frantumazione tra il "mantello" e il "concave". Per effetto della rotazione assiale dell'albero principale sul quale è assemblato il "mantello" e di una oscillazione dovuta ad un eccentrico regolabile, il materiale viene man mano frantumato e ridotto fino ad arrivare ad una dimensione prestabilita tramite il CSS (Close Side Setting).

Il sistema Hydroset, un robusto pistone idraulico posto nella parte inferiore del frantoio, provvede a supportare l'albero principale regolandone la posizione e agendo, quindi, sulla regolazione della macchina.

La selezione delle reti sul vaglio permette in prima battuta di estrarre il "Ballast ferroviario" delle dimensioni di 32-60 mm circa. La pezzatura inferiore ai 32 mm viene lavorata da altre due macchine a cono Sandvik CH 430 che dopo adeguata vagliatura, a tre piani, selezionano le granulometrie da 0 a 18 mm divise in: 0-3 mm, 3-6 mm, 6-10 mm e 10-18 mm.

Il ruolo dei frantoi Sandvik

Nel 2018 inizia la partnership tra Tecno Beton e il costruttore svedese Sandvik, famoso nel settore estrattivo non solo per la qualità dei materiali impiegati nella produzione dei propri macchinari, ma soprattutto per essere in grado di fornire tecnologie d'avanguardia.

"I due frantoi a cono CH 440 sono stati inseriti nel ciclo dell'impianto per aumentare la percentuale di produzione di ballast ferroviario di prima categoria, di cui Tecno Beton è uno dei maggiori fornitori a livello italiano, mentre i due CH 430 sono stati inseriti, in sostituzione dei precedenti mulini, per la produzione di graniglie per conglomerati bituminosi, prodotti dalla Tecno Beton tramite un'altra società del Gruppo", aggiunge Giuseppe Di Lecce, Stationary Crushing & Screening Sales Rep Sandvik Italia.

I frantoi a cono Sandvik hanno un design all'avanguardia con ingombro ridotto e capacità elevata in relazione alle dimensioni e sono in grado di offrire un prodotto di ottima pezzatura. La serie CH di frantoi a cono ha un ampio spettro di utilizzi, poiché si può facilmente adeguare ai cambiamenti di produzione scegliendo la campana di frantumazione con la corretta eccentricità.

In linea con i dettami dell'Industria 4.0, i frantoi Sandvik sono monitorate dal sistema computerizzato di gestione ASRi 2.0 (Automatic Setting Regulation Control System) che controlla l'effettiva regolazione preimpostata del CSS, e man mano che l'usura deteriora la camera di frantumazione mantiene la regolazione costante, garantendo la stessa dimensione di uscita, quindi la pezzatura richiesta, fino al successivo cambio delle parti usurate. Il sistema ASRi consente inoltre di lavorare sempre con la bocca piena, massimizzando la frantumazione della roccia per ottimizzare la qualità del prodotto finale.

"Utilizzando questi frantoi, in funzione 8-10 ore al giorno per 5 giorni alla settimana, quello che ci ha colpiti maggiormente è stata la riduzione delle ore dedicate alle manutenzioni ordinarie e la qualità dei materiali utilizzati per la costruzione dei macchinari che li rendono particolarmente resistenti. La riduzione delle parti di usura e la diminuzione dei fermi impiantistici si traducono in un aumento diretto dell'efficienza produttiva oraria. Per questo motivo abbiamo scelto di continuare la nostra partnership con Sandvik acquistando in 3 anni 4 frantoi a cono", commenta Antonio Capuano.

Una scelta precisa che rispecchia la filosofia del Gruppo di avvalersi solo di partner in grado di offrire la tecnologia più innovativa presente sul mercato.

I frantoi a cono Sandvik si distinguono per:

• L’eccellente pezzatura del materiale prodotto

• Design compatto e robusto con ampia apertura di alimentazione

• Disponibilità di diverse campane di frantumazione standard

• Regolazione idraulica con sistema Hydroset

• Sistema di regolazione automatica delle impostazioni ASRi

• Manutenzioni e controlli dall’alto

• Costi generali ridotti e prestazioni elevate.

Gruppo Capuano: disciplina e dedizione al lavoro

La storia del Gruppo Capuano inizia a Bacoli (NA) alla fine degli Anni ’60, con la figura di Antonio Capuano che nel 1968 fonda l’omonima impresa edile attiva nel settore dell’edilizia privata. Il grande merito di questo imprenditore è stato, ed è ancora oggi, quello di aver saputo anticipare le necessità del settore con una lungimiranza che lo hanno portato a creare sei società fortemente integrate tra loro.

Nel 1974 come naturale estensione dell’impresa edile, nasce la Calcestruzzi Capuano di Antonio Capuano & C., impegnata nella produzione di conglomerati cementizi, con lo scopo iniziale di soddisfare le esigenze operative dell’impresa famigliare.

Nel 1983 viene fondata la Tecno Beton che segna di fatto la tappa successiva nell’evoluzione tecnica del Gruppo Capuano all’interno del settore edile con l’installazione nella zona di Giugliano (NA), su un’area di 80.000 mq, di due impianti per la produzione di conglomerato bituminoso, a supporto dell’impianto già esistente della Calcestruzzi Capuano.

Nel maggio 1998 con l’acquisizione di Mignano Calcestruzzi viene aggiunto un importante tassello nel segmento del trasporto di calcestruzzo e inerti.

Nel 2001 viene fondata Tecno Road, nata come braccio operativo dell’impianto di produzione dei conglomerati bituminosi della Tecno Beton, che completa l’offerta del gruppo in termini di dotazioni delle attrezzature ed automezzi di elevata tecnologia per la preparazione di sottofondi stradali e per l’applicazione di manti bituminosi. La grande lungimiranza del fondatore portano il gruppo ad ampliare il proprio campo d’azione, arrivando direttamente al controllo sulla materia prima, ovvero all’estrazione degli inerti indispensabili per la produzione di calcestruzzo. Ed è per questo motivo che nel 2002 viene acquisita Ca.Mo.Ter allo scopo di iniziare l’estrazione e la frantumazione degli inerti della cava sita in località Le Candole a Coreno Ausonio (FR), e successivamente l’azienda Edil Cave per l’estrazione e frantumazione di inerti della cava dolomitica sita in S. Pietro Infine (CE). Il successo del gruppo è dovuto alla gestione di tipo famigliare e alla forte propensione ad investire nelle risorse umane, nella formazione di personale qualificato in grado di portare avanti il prezioso know-how acquisito nel corso degli anni. A fare la differenza è stata anche la capacità del gruppo di saper guardare oltre, differenziando le proprie attività senza mai fermarsi.

Oggi la terza generazione di Capuano continua la ricerca di nuove applicazioni per i materiali che estrae dalle sue cave. “Abbiamo da poco venduto il primo lotto di polvere di basalto da impiegare come mezzo tecnico biologico certificato in campo agricolo. La sfida futura sarà continuare ad espandersi per raggiungere nuovi mercati prestando sempre la massima attenzione al territorio”, aggiunge Antonio Capuano, rappresentante della terza generazione della famiglia Capuano.

Sandvik è un gruppo che opera nell’ingegneria ad alto contenuto tecnologico, con 37.000 dipendenti e un impegno forte e costante per il miglioramento della produttività, redditività e sostenibilità del cliente. L’attività dell’azienda si basa su competenze uniche nella tecnologia dei materiali, una vasta conoscenza dei processi industriali e una stretta collaborazione con il cliente.

Questa combinazione, unita a significativi investimenti in ricerca e sviluppo, le ha permesso di raggiungere una leadership indiscussa a livello mondiale in diversi settori:

• Utensili e sistemi di attrezzamento per la lavorazione dei metalli a livello industriale;

• Attrezzature e strumenti, sevizi e soluzioni tecniche per l’industria mineraria e delle costruzioni;

• Acciai inossidabili all’avanguardia e leghe speciali, sistemi per il riscaldo industriale.

.jpg)