Nella cava di calcare Sas Funtanas che serve lo stabilimento Buzzi Unicem di Siniscola (NU) abbiamo potuto vedere all'opera lo SmartROC D50 di Epiroc, un carro di perforazione di superficie DTH dal basso consumo di carburante e dalla produttività elevata, dotato di HNS - Hole Navigation System (sistema di navigazione del foro) che riesce a fare la differenza anche al cospetto di una geologia complessa

Ricca di montagne, boschi, pianure nonchè territori in gran parte disabitati che contrastano con insediamenti popolatissimi nei mesi estivi, la Sardegna per la sua conformazione e per la varietà dei suoi ecosistemi è stata definita metaforicamente da Marcello Serra come un micro-continente. Una terra antica e misteriosa in cui coste alte e rocciose fanno da contraltare a spiagge lunghe e sabbiose, in cui terreni aridi e brulli contrastano con zone verdeggianti attraversate da ricchi corsi d'acqua. Capitarvi a inizio primavera poi, quando il profumo di mirto, asfodelo e ginestra inebria l'aria è pura poesia. E proprio il giallo abbagliante delle tante ginestre fiorite mi ha richiamato alla mente quello che è il testamento filosofico e poetico di Leopardi, "La ginestra" appunto, in cui il fiore del deserto, pur esposto alla furia distruttrice della natura, si rivela flessibile e resistente, tanto da essere indicato all'uomo come modello di condotta di fronte ad un destino avverso. O a una geologia avversa, perché sì, la cava di Sas Funtanas nella catena calcarea del Monte Albo che sovrasta lo stabilimento Buzzi Unicem di Siniscola (NU) presenta una geologia difficile da affrontare, dove solo il giallo, non di una ginestra, ma di uno SmartROC D50 di Epiroc è riuscito, e riesce, a fare la differenza.

Come ci spiega Marco Palena, Direttore di Stabilimento Buzzi Unicem: "la localizzazione dell'impianto era stata scelta e progettata nel 1972, vista la disponibilità di materia prima, di calcare in primis, presente in loco e della ipotizzata partenza delle infrastrutture del vicino porto de La Caletta, sfruttabile turisticamente e industrialmente. Nel '73 partirono i lavori e nel '77 venne avviata la produzione. Il cementificio, che occupa una superficie di 160.776 mq, possiede tre cave: cava Sas Funtanas, nei pressi dello stabilimento, per la coltivazione del calcare; cava S'Ozzastru situata in prossimità degli impianti del cementificio stesso, per la coltivazione di arenarie e conglomerati silico-alluminosi; cava Badde Longa, nel comune di Lula, a 30 km dallo stabilimento, per la produzione di filladi e micascisti. Il sito - prosegue - è praticamente autosufficiente se si considera che la produzione del cemento inizia con la preparazione della cosiddetta miscela generatrice partendo proprio da calcare, marna, scisto e/o argilla e l'eventuale aggiunta di correttivi per l'apporto di ossido di ferro, ossido di silice e ossido di allumina nella miscela cruda. Lo stabilimento di Siniscola ha una capacità produttiva di 550.000 ton di cemento, nello specifico produciamo tre cementi comuni che derivano dal calcare, un cemento speciale, l'Oil Well Cement, per i pozzi petroliferi e sette premiscelati che si utilizzano in campo edile. I nostri prodotti vengono assorbiti tutti dal mercato interno, fatta eccezione ovviamente per l'Oil Well Cement, esportato al 100%, di cui un 90% esportato verso i paesi africani del Nord Africa, principalmente Egitto, dove poi viene smistato tramite un hub ai clienti e un 10% che per noi è sempre esportazione ma verso il territorio italiano perché viene utilizzato da dei produttori sia del Gruppo, come ad esempio la cementeria di Settimello che rielabora il prodotto per fare altri sottoprodotti sia a clienti che hanno stabilimenti in territorio italiano, e principalmente a Ortona o Porto Empedocle in Sicilia".

Ovviamente è l'andamento del mercato a condizionare la produzione di cemento e di conseguenza, l'estrazione del calcare. Come ci spiega Gian Luigi Mozzi, direttore di cava: "in cava Sas Funtanas sono in coltivazione circa 22 ettari a gradoni dritti sub-verticali, con una produzione di circa 2.000 ton al giorno di calcare frantumato che varia dalle 160.000 alle 250.000 ton all'anno, a seconda delle richieste. Nei primi tre mesi del 2024 abbiamo superato le 56.000 ton, quindi dovremmo raggiungere le 200.000 ton. In cava - prosegue Mozzi - eseguiamo dei campionamenti delle polveri di perforazione di ogni singola volata e in base al tenore di alcali o di magnesio, destiniamo le produzioni in lotti e pre-selezioniamo il calcare, quello con meno alcali e con meno magnesio, inferiore al 2%, viene destinato alla produzione dell'Oil Well Cement, mentre quello con tenori di magnesio leggermente più alti o anche con presenza di alcali, lo destiniamo ai cementi comuni. La stessa cava, in base alle caratteristiche chimiche è divisa in tre zone: una con tenore di magnesio superiore a 2, un'altra con tenore di magnesio compreso tra l'1 e il 2% e una terza al di sotto dell'1%. All'occorrenza facciamo anche delle miscele, tanto è vero che molto spesso lavoriamo con due escavatori in due punti di carico contemporaneamente proprio perché abbiamo necessità di fare questo mix per abbassare i tenori sia di magnesio e in alcune circostanze anche degli alcali. Coltiviamo a quota 515 e 530 m - specifica Mozzi - da quota 545 è in ripristino mentre a 615 m la cava è già stata ripristinata. Da 530 a 500 fino all'impianto di frantumazione, che è a 440 m, il materiale viene trasportato su dumper, poi, dall'impianto di frantumazione ai siti di stoccaggio, su nastro. Lavoriamo per campagne, quindi ci spostiamo dalla cava di calcare a quella di arenaria, i mezzi di carico e trasporto sono gli stessi mentre quelli di perforazione no, perché fino all'acquisto dello SmartROC D50 di Epiroc, la perforazione nella cava di arenaria era affidata a una ditta esterna, ora invece possiamo occuparcene noi utilizzando la perforatrice da roccia Atlas Copco ROC F6 che utilizzavamo nella cava di calcare e che ora è stata sostituita dal carro di perforazione di superficie DTH di Epiroc. Abbiamo fatto diverse prove ma nessuno era in grado di fornirci una macchina fondo foro con le caratteristiche adatte per lavorare in questa cava dalla geologia davvero complessa, visto che presenta una roccia particolarmente fratturata, irregolare, disomogenea e con ampie caverne oltre che abbondanti sacche di terra. La scelta di Epiroc - conclude Mozzi - è risultata vincente, d'altronde abbiamo utilizzato per 15 anni l'F6, che ora è in ricondizionamento e che continueremo ad utilizzare come detto nell'altra cava, ci siamo fidati della grande qualità e delle ottime prestazioni del brand svedese che continua a darci grandi soddisfazioni. Specie per il sistema di navigazione del foro di cui è dotata la macchina che ci ha davvero semplificato la vita in fase di volata".

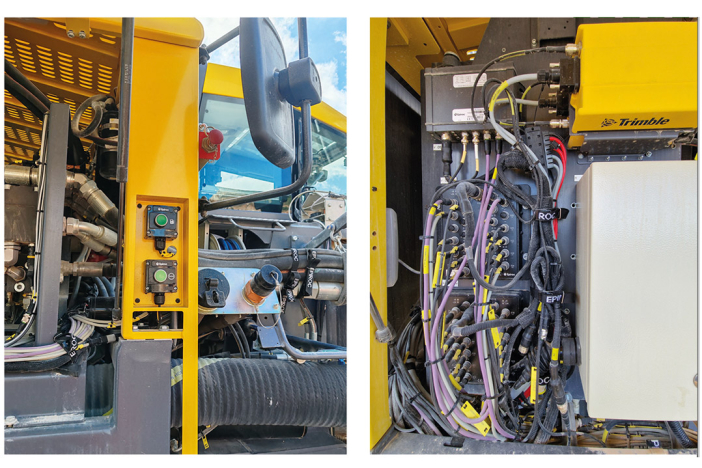

Lo SmartROC D50 è un robusto carro di perforazione di superficie DTH (Down The Hole) adatto per fare fori dai 90 ai 130 mm di diametro fino ad un massimo di 45 m di profondità. Monta un motore CAT C13 - Tier 4 Final/Stage 5 da 287 kW e ha una portata di aria compressa (FAD) di 295 l/s, nonché un serbatoio di acqua da 400 litri. Come ci spiega Claudio Cossu, Sales Area Manager di Epiroc: "versatilità, efficienza e intelligenza, possono essere le parole chiave di questo SmartROC D50, una macchina in grado di gestire davvero grandi produzioni con un consumo limitato di carburante, ma soprattutto si tratta di una macchina dotata di HNS - Hole Navigation System, ossia un sistema di navigazione del foro che, tramite la connessione GNSS (Global Navigation Satellite Systems), guida l'operatore sul punto di perforazione corretto, con un'accuratezza di +/- 5 cm.

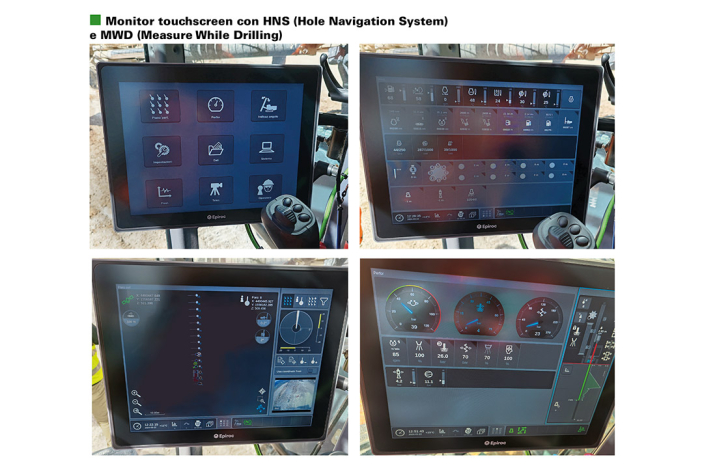

L'allineamento della slitta con l'angolo di perforazione predeterminato avviene cliccando solamente un pulsante e poi la perforazione può avere inizio nel rispetto ovviamente del piano di volata, piano precedentemente pianificato a PC, trasferito tramite portale web e ricevuto dalla macchina da remoto, oppure impostato direttamente dalla macchina. Per disegnare la volata - specifica Cossu - si vanno ad impostare tutti i dati fondamentali, ossia la maglia di perforazione, l'inclinazione dei fori, l'angolazione e l'orientamento dei fori, oltre al piano che si intende raggiungere, quindi la profondità. Se il tracciamento di una volata eseguito manualmente è un'operazione che può richiedere anche un paio di ore e sconta l'inevitabile errore umano a cui anche il più bravo degli operatori è esposto, in quanto basta davvero un nonnulla per sbagliare di qualche grado l'inclinazione del foro o la posizione di qualche decina di centimetri, l'HNS consente un tracciamento velocissimo, con conseguente risparmio di tempo, una precisione estrema nell'esecuzione dei fori grazie alla correzione del segnale GPS che avviene tramite la stazione base installata in cava ed evita la presenza di personale a terra, quindi a tutto beneficio della sicurezza visto che la cava è un ambiente comunque potenzialmente pericoloso. In più - sottolinea - da una volata geometricamente perfetta deriva anche una migliore frammentazione della roccia poiché l'esplosivo lavora in maniera ottimale e quindi si ha minore necessità di demolizione secondaria con martellone, ad esempio, oltre al fatto che la pezzatura regolare agevola il lavoro dei frantoi. Senza contare che questa estrema precisione può consentire di allargare anche leggermente la maglia di perforazione e quindi con la stessa quantità di esplosivo si riesce ad abbattere più materiale, ovviamente opzione da valutare caso per caso in base a come risponde il materiale. Infine, cosa non da poco, l'HNS permette di realizzare piani di cava regolari poiché riesce a compensare i livelli, vale a dire che se il piano è irregolare si riportano le irregolarità in fondo al foro tanto che in alcuni punti occorrerà fare dei riempimenti e in altri asportare materiale, con l'HNS, invece, la macchina fa automaticamente le compensazioni. Tutta una serie di plus che riescono a fare la differenza, tanto che i clienti che hanno macchine dotate di HNS, e in Italia ne abbiamo una decina operative, confermano davvero il salto di qualità".

Salto di qualità assolutamente evidente anche nella cava Sas Funtanas di Siniscola. Come ci conferma Iuri Rancitelli, operatore di cava della Buzzi Unicem: "facciamo circa 16 volate l'anno da 4.800 mc ognuna,usando una maglia di perforazione standard 4x4 da 20 fori. La perforazione avviene automaticamente fino alla profondità desiderata e stabilita dal piano di perforazione; la macchina giunta e recupera le aste automaticamente con una conseguente minor usura sul materiale e sulla macchina stessa consentendo la realizzazione di un maggiore numero di fori per turno. Il nostro problema - prosegue - è la geologia difficile che andiamo ad affrontare tanto che generalmente usiamo l'acqua per l'intestazione del foro al fine di evitare che la polvere, soprattutto nei primi metri dove il materiale è più frastagliato, frani e richiuda il foro, l'acqua per così dire intonaca il foro e noi lo incamiciamo appunto per evitare franamenti. Usiamo una testa da 115 mm e aste di grosso diametro da 90 mm per perforazioni lunghe 15 m più un metro di sottofondazione. Oltre a lavorare in una cabina certificata ROPS e FOPS silenziosissima (sotto i 78 dB ndr) e assolutamente ammortizzata, tanto da limitare al massimo le sollecitazioni tipiche del vagonaggio, tramite il monitor touchscreen possiamo controllare ogni parametro, non solo le ore di attività, gli allarmi, le diagnosi così da ridurre al minimo i tempi di fermo non programmati, ma soprattutto possiamo vedere in tempo reale l'andamento della perforazione con lo schema di ogni singolo foro e della geologia che si sta attraversando. Se l'HNS arriva ad una percentuale di precisione altissima, perché sul singolo foro - evidenzia Marco Delogu - si arriva ad un errore di solo +/-1,5 cm, il ROC Manager consente, invece, sia di creare piani di volata tramite la modellazione 3D dei terreni sia l'analisi dei risultati della perforazione comparando la volata teorica con quella reale e creando un report di utilizzo delle macchine".

Anche ogni singolo foro realizzato può dare informazioni utili ad ottimizzare la produttività: grazie al MWD, Measure While Drilling si può conoscere la durezza della roccia, il grado di fratturazione, la velocità di avanzamento e le performance di perforazione con dati presentati graficamente con differenti colori così da assicurare un'immediata comprensione.

L'intento di Epiroc è proprio quello di accompagnare e semplificare, grazie ai sistemi che la più moderna tecnologia può offrire, il lavoro dei suoi clienti. Anzi, per essere sempre vicino ai suoi utilizzatori, l'azienda svedese cura al 100% le sue macchine sia in fase di produzione che in fase di post vendita. Come ci conferma sempre Iuri Rancitelli: "la macchina è arrivata ad agosto dello scorso anno, a settembre abbiamo fatto la settimana di training con il personale Epiroc e passando da una macchina completamente manuale ad una automatica ci sono occorsi quattro giorni in più e devo dire che Francesco Mura, il tecnico Epiroc che ci ha seguito, è stato disponibilissimo, anzi lo è tutt'ora quando chiediamo consigli o abbiamo dubbi".

La macchina oltre ad avere molta coppia e una grande portata, lavora ad una pressione di esercizio di 27 bar, quindi altissima, ed ha uno spurgo eccezionale. È davvero difficile metterla in difficoltà: quando lavora in automatico se si incaglia si corregge da sola, mentre se la roccia presenta vuoti e frastagliature importanti la modalità manuale unita all'esperienza dell'operatore consentono di affrontare anche le situazioni più complesse; o la geologia più complessa, dinnanzi alla quale lo SmartROC D50 con HNS di Epiroc riesce a fare davvero la differenza.

Dati stabilimento di Siniscola per il 2023

- 550.000 t Capacità Produttiva Cemento

- 69 Addetti (fine 2023)

- 5 Cementi prodotti

- 23.086 t Materie prime recuperate

- 110,3 kWh consumati per produrre una tonnellata di cementizio

- 850,1 Mcal per produrre una tonnellata di clinker

- 0,9 mln € di investimenti in ambiente e sicurezza nel triennio 2021-2023

In foto da sinistra:

Marco Delogu e Iuri Rancitelli operatori;

Claudio Cossu, Sales Area Manager di Epiroc;

Gian Luigi Mozzi, direttore di cava

.jpg)

.jpg)